ابراهیم امین ، بهنام زهتاب ، بابک بهفروز

1- دانشجوی کارشناسی ارشد مدیریت ساخت دانشگاه صنعتی امیرکبیر

2- دانشجوی کارشناسی ارشد سازه دانشگاه یزد

3- دانشجوی کارشناسی ارشد سازه دانشگاه آزاد اسلامی واحد نجف آباد

چکیده مقاله

بتن پلیمری مخلوطی است از سنگدانه و پلیمر که در آن پلیمر ها نقش سیمان را در بتن معمولی ایفا می کنند و چسباننده ی سنگدانه ها به هم می باشند. البته می توان از سیمان به عنوان فیلر یا ماده ی سنگی نیز در بتن پلیمری بهره جست.

سوالات تحقيق:

در اين مقاله، جهت بررسی تراوایی بتن، با اضافه كردن الیاف پلیمری استایرن اکریلیک به عنوان چسباننده در کنار سیمان، تأثیر این الیاف در افزایش ناتراوایی و میزان مناسب افزودن پلیمر در طرح اختلاط بتن مورد بررسی قرار گرفته است.

روش تحقیق:

در این مقاله با طرح اختلاطهای مختلف و مقاومتهای طراحی مختلف نمونه های مکعبی بتن ساخته شده و مورد آزمایش قرار گرفت و مقدار بهينه الیاف پلیمری بر حسب سیمان مصرفی برای بهبود خاصیت ناتراوایی بتن بدست آمد. با بررسی دو نوع بتن C25 و C35 و افزودن پلیمر با درصدهای مختلف، رابطه ی نفوذپذیری با مقاومت بتن مورد تحقیق قرار گرفته است.

نتیجه گیری:

در این تحقیق با توجه به آزمایش روی نمونه های ساخته شده مکعبی در دو نوع مقاومت طراحی با در صدهای مختلف الیاف، میزان نفوذ پذیری و درصد نفوذ آب محاسبه شده است و با بتن بدون الیاف مقایسه شده است و در نهایت با مشاهده ی نمودار تغییرات درصد نفوذ آب در مقابل درصد الیاف بکار رفته بر حسب سیمان مصرفی، مقدار بهینه الیاف ارائه گرديد و نیز مشاهده شد که هر چه مقاومت بتن بیشتر باشد، نفوذپذیری بتن کمتر است.

كلمات كليدي: بتن پلیمری، بتن ناتراوا، درصد نفوذ آب، درصد بهینه پلیمر، استایرن اکریلیک

- مقدمه

بتن پلیمری تشکیل شده از سیمان پرتلند، سال هاست که مورد مطالعه است. اولین کاربرد این مخلوط به لفبور در سال 1924 نسبت داده شده است. او از لاتکس های طبیعی جهت ساخت این بتن استفاده نمود. در دهه های 1920 و 1930 بتن های دیگری با لاتکس های طبیعی به صورت اصلاح شده ساخته شد. لاتکس های مصنوعی اولین بار توسط بوند در سال 1932 پیشنهاد گردید. در دهه ی 1940 استفاده از این لاتکس ها توسعه یافت. بتن پلیمری مخلوطی است از سنگدانه و پلیمر که در آن پلیمر ها نقش سیمان را در بتن معمولی ایفا می کنند و چسباننده ی سنگدانه ها به هم می باشند. البته می توان از سیمان به عنوان فیلر یا ماده ی سنگی نیز در بتن پلیمری بهره جست. در این مقاله سعی شده است تا با معرفی افزودنی های شیمیایی بتن مختلف در بتن پلیمری و بررسی های آزمایشگاهی بر روی این نوع بتن تأثیر آن در بهبود خاصیت نفوذ پذیری بتن های ناتراوا مورد بررسی قرار گیرد.

- معرفی بتن های پلیمری

بتن پلیمری (PC) عبارت است از بتن بر پایه ی رزین های مصنوعی یا منومر ها به همراه پرکننده های شیمیایی و مصالح سنگی . در این نوع بتن، پلیمر نقش سیمان را در بتن های معمولی بازی می کند و ماده ی چسباننده ی سنگدانه ها به هم می باشد که البته می تواند در کنار سیمان نیز استفاده شود. بتن های پلیمری در واقع یک نوع مواد کامپوزیتی هستند که از اختلاط یک حامل پلیمری با پر کننده ی مصالح سنگی دانه بندی شده حاصل می گردد. پس از مقایسه ی این نوع بتن ها با بتن های سیمانی معمولی که در آن از سیمان به عنوان چسباننده استفاده می شود، ویژگی های منحصر به فرد زیر قابل استخراج است:

- 1- انجام عمل پلیمریزاسیون سریع در دماهای مختلف

- 2- ارائه مقاومت فشاری، برشی و خمشی زیاد

- 3- چسبندگی عالی به سطوح

- 4- دوام بسیار خوب در برابر سیکل های انجماد و ذوب

- 5- نفوذپذیری کم و مقاومت مناسب در برابر نفوذ آب و عدم واکنش شیمیایی با مواد خورنده موجود در محیط

- اجزای بتن پلیمری

بتن پلیمری از اختلاط منومر، آب، سیمان و مصالح سنگی به دست می آید. این مواد پس از آماده شدن در دستگاه بتن ساز، مخلوط و بتن پلیمری بدست می آید. برای انجام عمل پلیمریزاسیون در بتن پلیمری نیاز به یکسری مونومرها می باشد که در ترکیب با شروع کننده ها، شتاب دهنده ها، جفت کننده ها (در صورت نیاز) و اجزای اپوکسی به کار می روند. شروع کننده ها باعث آغاز بدون وقفه، شتاب دهنده ها باعث افزایش سرعت در عمل پلیمریزاسیون می شوند. اپوکسی ها معمولاً به دو قسمت تقسیم می شوند. قسمت اول رزین های اپوکسی و قسمت دیگر سخت کننده ی اپوکسی است که باعث افزایش چسبندگی در بتن پلیمری می شود.

* منومر های اصلی برای کاربرد در بتن پلیمری عبارتند از:

متیل متاکریلیت (MMA)، رزین های پلیمر اشباع نشده (PES)، استرهای وینیل (VES)، پلی وینیل استات (PVA)، اپوکسی ها (E)

* شروع کننده های رایج عبارتند از:

بنزوئیل پروکساید، لاروئیل پروکساید، متیل اتیل کتون پروکساید، ازوبیس ایزو بوتیرو نیتریل، اترت بوتیل آزو ایزو بوتیرو نیتریل، اترت بوتیل پربنزوات

* برخی از شتاب دهنده هایی که تا کنون بکار رفته عبارتند از:

متیل انیلین، دی متیل پی تولیدین، کبالت نپتنانت، مرکاپتان

* در صورت نیاز به جفت کننده معمولاً از ترکیبات سیلیکون برای ترکیب شیمیایی پلیمرهای غیر معدنی و آلی به مواد اصلی بتن با فرمول کلی: (OH)3 SRI استفاده می شود.

* اجرای اپوکسی شامل رزین های اپوکسی و سخت کننده های اپوکسی

ضمنا توصیه شده برای بهتر شدن خواص پلیمرهایی که ذاتا شکننده اند مانند پلی استرین و متیل متاکریلیت از مواد نرم کننده همراه با منومر اصلی استفاده شود.

4. مصالح مصرفی برای بتن پلیمری مورد آزمایش

- سیمان مصرفی از نوع سیمان پرتلند نوع یک (سیمان کارخانه سیمان اصفهان) است.

- پلیمر های به کار رفته به منظور ساخت بتن های پلیمری، پلیمر استایرن اکریلیک است. مشخصات این پلیمر در جدول شماره 1 آورده شده است

|

نام پلیمر

|

استایرن اکریلیک

|

|

شکل ظاهری

|

مایع سفید رنگ

|

|

PH

|

5/7

|

|

درصد ماده ی جامد موجود در امولسیون

|

40

|

|

درصد آب موجود در امولسیون

|

60

|

|

وزن مخصوص (Kg/lit)

|

02/1

|

جدول 1- ویژگی های پلیمر استایرن اکریلیک

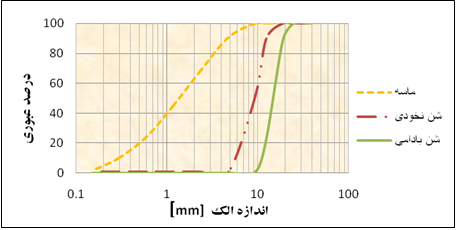

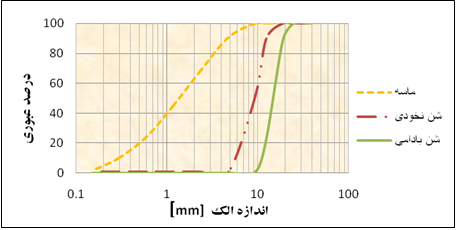

- حداکثر بعد درشت دانه ی مورد استفاده 5/19 میلی متر با چگالی 66/2 و وزن مخصوص خشک میله خورده 1669 کیلوگرم بر متر مکعب و درصد جذب آب 3% می باشد. با توجه به محدوده ی مجاز آیین نامه ASTM C 33 و پس از انجام آزمایش دانه بندی بر روی مصالح درشت دانه با اختلاط 50 درصد شن درشت و 50 درصد شن ریز، مخلوط حاصل در محدوده ی دانه بندی شماره 67 استاندارد ASTM C 33 قرار گرفت که در جدول زیر آمده است:

|

شماره الک (mm)

|

مشخصات درشت دانه (%)

|

درصد عبوری مطابق ASTM C 33

|

|

مانده روی الک

|

مانده ی تجمعی روی الک

|

عبوری از الک

|

|

5/19

|

0

|

0

|

100

|

100-90

|

|

5/12

|

75/33

|

75/33

|

25/66

|

70-45

|

|

5/9

|

75/14

|

5/48

|

5/51

|

55-20

|

|

(75/4) 4#

|

45/44

|

95/92

|

05/7

|

15-5

|

|

(36/2) 8#

|

6/6

|

55/99

|

45/0

|

5-0

|

|

(18/1) 16#

|

4/0

|

95/99

|

05/0

|

0

|

|

زیر الک

|

05/0

|

100

|

0

|

0

|

جدول 2- دانه بندی مخلوط درشت دانه

- ریزدانه ی آهکی در محدوده ی مجاز استاندارد ASTM C 33 با چگالی 462/2 و درصد جذب آب 1% می باشد.

|

شماره الک (mm)

|

مشخصات ریز دانه (%)

|

درصد عبوری مطابق ASTM C 33

|

|

مانده روی الک

|

مانده ی تجمعی روی الک

|

عبوری از الک

|

|

(75/4) 4#

|

65/2

|

65/2

|

35/97

|

100-95

|

|

(36/2) 8#

|

5/15

|

15/18

|

85/81

|

100-80

|

|

(18/1) 16#

|

8/29

|

95/47

|

05/52

|

85-50

|

|

(6/0) 30#

|

95/26

|

9/74

|

1/25

|

60-25

|

|

(3/0) 50#

|

3/15

|

03/90

|

97/9

|

30-10

|

|

(015/0) 100#

|

47/6

|

5/96

|

5/3

|

10-2

|

|

زیر الک

|

33/3

|

100

|

0

|

0

|

جدول 3- دانه بندی مخلوط ریز دانه

در این مقاله درصد پلیمر استایرن اکریلیک بر حسب وزن سیمان مصرفی، 5، 10، 15 و 20 درصد برای بررسی درصد بهینه ی الیاف پلیمری بر حسب سیمان مصرفی در طرح اختلاط و نیز دو نوع مقاومت طراحی برای بررسی رابطه ی نفوذپذیری با مقاومت بتن (C25,C35) انتخاب شده اند.

- ارائه ی طرح اختلاط نهایی

در این مقاله نمونه ها بر اساس دو نوع طرح اختلاط که در جدول شماره 4 ارائه شده، ساخته شده است.

|

شماره طرح اختلاط

|

C35

|

C25

|

|

نسبت آب به سیمان

|

47/0

|

61/0

|

|

سیمان (kg)

|

405

|

310

|

|

آب (kg)

|

190

|

190

|

|

ریزدانه (kg)

|

823

|

844

|

|

درشت دانه (kg)

|

932

|

998

|

جدول 4- نسبت های وزنی طرح اختلاط نهایی

- طریقه ی انجام آزمایش

با توجه به این که هدف از انجام آزمایش نفوذ پذیری تعیین میزان ناتراوایی بتن است، در این مقاله برای بررسی نمونه ها از آزمایش نفوذ پذیری استفاده شده است. برای این منظور از استاندارد DIN-EN 837-1 بهره جسته شده است. مطابق با این استاندارد دستگاه تست نفوذ با دستورالعمل زیر ساخته شده است:

طبق این استاندارد نمونه ی مکعبی باید از یک جهت و توسط یک سیلندر به قطر داخلی 10 سانتیمتر تحت فشاری برابر 5 اتمسفر به مدت 72 ساعت قرار گید و سپس از وسط به دو نیم شده و میزان نفوذ آب اندازه گیری شود. نمونه باید کاملاً خشک باشد؛ بدین منظور نمونه قبل از قرار گرفتن زیر دستگاه باید 24 ساعت در دستگاه خشک کن قرار گیرد. شکل شماره 1 به صورت شماتیک دستگاه آزمایش نفوذ پذیری را نشان می دهد.

حال باید نمونه ها به مدت 72 ساعت زیر این دستگاه قرار گیرند. پس از طی شدن این زمان نمونه ها از دستگاه بیرون آورده شده و از وسط به دو نیم تقسیم می شوند و میزان نفوذ آب در بتن را که با چشم قابل رؤیت است اندازه گیری می شود.

شکل 1- دستگاه تست نفوذ پذیری بتن

- تعداد و نوع نمونه ها

برای انجام این آزمایش برای هر درصد پلیمر مصرفی بر حسب سیمان مصرفی برای بتن C25 چهار نمونه و برای بتن C35 نیز چهار نمونه ساخته شده است. اندازه ی هر یک از نمونه ها 15x15x15 سانتیمتر است.

- نتایج آزمایش

ابتدا وزن نمونه های خشک که هنوز در دستگاه آزمایش نفوذپذیری قرار داده نشده اند، اندازه گیری می شود. سپس با قرار دادن نمونه ها در دستگاه آزمایش نفوذپذیری، پس از گذشت 72 ساعت، نمونه ها از دستگاه خارج می شوند و مجدداً وزن آنها اندازه گیری می شود و یادداشت می شود. با در اختیار داشتن وزن نمونه، قبل و بعد از نفوذ آب می توان درصد وزنی نفوذ آب در بتن را محاسبه نمود. پس از شکستن نمونه ها از وسط، میزان نفوذ آب که با چشم قابل رؤیت است با خط کش اندازه گیری می شود و ثبت می گردد. از آنجایی که برای بررسی هر حالت درصد الیاف، چهار نمونه مورد آزمایش قرار گرفته است، از نتایج میانگین گیری می شود و میانگین درصد نفوذ آب و نیز میانگین میزان نفوذ آب محاسبه می گردد. در نهایت برای بررسی تأثیر افزایش پلیمر به مخلوط بتنی، نسبت میانگین درصد نفوذ آب و میانگین میزان نفوذ آب در هر یک از حالات بتن پلیمری با درصد الیاف های مختلف به میانگین درصد نفوذ آب و میانگین میزان نفوذ آب در حالت بتن معمولی بدون پلیمر محاسبه می شود. نتایج آزمایش برای دو بتن C25 و C35 در جداول شماره 5 و 6 ارائه شده است:

|

نسبت به بتن خالص

|

متوسط

|

نفوذ آب (mm)

|

درصد وزنی نفوذ آب %

|

وزن پس از نفوذ آب (kg)

|

وزن نمونه خشک (kg)

|

درصد الیاف %

|

نام نمونه

|

|

میزان نفوذ آب

|

درصد وزنی نفوذ آب

|

میزان نفوذ آب

|

درصد وزنی نفوذ آب

|

|

1

|

1

|

65.3

|

6.53

|

62

|

6.54

|

7.801

|

7.322

|

0

|

25-01

|

|

65

|

6.16

|

7.853

|

7.397

|

0

|

25-02

|

|

68

|

6.85

|

7.953

|

7.443

|

0

|

25-03

|

|

66

|

6.57

|

7.912

|

7.424

|

0

|

25-04

|

|

0.536

|

0.549

|

35.0

|

3.59

|

38

|

3.68

|

7.583

|

7.314

|

5

|

25-51

|

|

35

|

3.69

|

7.612

|

7.341

|

5

|

25-52

|

|

33

|

3.41

|

7.621

|

7.370

|

5

|

25-53

|

|

34

|

3.57

|

7.626

|

7.363

|

5

|

25-54

|

|

0.387

|

0.377

|

25.3

|

2.46

|

27

|

2.53

|

7.502

|

7.317

|

10

|

25-101

|

|

24

|

2.31

|

7.444

|

7.276

|

10

|

25-102

|

|

26

|

2.61

|

7.482

|

7.292

|

10

|

25-103

|

|

24

|

2.40

|

7.477

|

7.302

|

10

|

25-104

|

|

0.291

|

0.301

|

19.0

|

1.97

|

19

|

2.08

|

7.366

|

7.216

|

15

|

25-151

|

|

20

|

2.00

|

7.377

|

7.232

|

15

|

25-152

|

|

18

|

1.77

|

7.351

|

7.223

|

15

|

25-153

|

|

19

|

2.02

|

7.382

|

7.236

|

15

|

25-154

|

|

0.276

|

0.258

|

18.0

|

1.69

|

18

|

1.57

|

7.257

|

7.145

|

20

|

25-201

|

|

20

|

1.83

|

7.251

|

7.121

|

20

|

25-202

|

|

15

|

1.60

|

7.282

|

7.167

|

20

|

25-203

|

|

19

|

1.76

|

7.301

|

7.175

|

20

|

25-204

|

جدول 5- نتایج آزمایش نفوذ پذیری برای نمونه های بتن C25

|

نسبت به بتن خالص

|

متوسط

|

نفوذ آب (mm)

|

درصد وزنی نفوذ آب %

|

وزن پس از نفوذ آب (kg)

|

وزن نمونه خشک (kg)

|

درصد الیاف %

|

نام نمونه

|

|

| |

|

میزان نفوذ آب

|

درصد وزنی نفوذ آب

|

میزان نفوذ آب

|

درصد وزنی نفوذ آب

|

|

| |

|

1

|

1

|

54.8

|

5.52

|

57

|

5.21

|

8.152

|

7.748

|

0

|

35-01

|

|

|

54

|

5.13

|

8.150

|

7.752

|

0

|

35-02

|

|

|

55

|

5.34

|

8.210

|

7.794

|

0

|

35-03

|

|

|

53

|

6.41

|

8.184

|

7.691

|

0

|

35-04

|

|

|

0.418

|

0.392

|

27.3

|

2.56

|

25

|

2.53

|

7.826

|

7.633

|

5

|

35-51

|

|

|

27

|

2.51

|

7.846

|

7.654

|

5

|

35-52

|

|

|

29

|

2.64

|

7.918

|

7.714

|

5

|

35-53

|

|

|

28

|

2.56

|

7.882

|

7.685

|

5

|

35-54

|

|

|

0.295

|

0.287

|

19.3

|

1.87

|

20

|

1.93

|

7.754

|

7.607

|

10

|

35-101

|

|

|

21

|

1.75

|

7.717

|

7.584

|

10

|

35-102

|

|

|

18

|

1.96

|

7.732

|

7.583

|

10

|

35-103

|

|

|

18

|

1.84

|

7.738

|

7.598

|

10

|

35-104

|

|

|

0.234

|

0.446

|

15.3

|

2.92

|

16

|

1.56

|

7.610

|

7.493

|

15

|

35-151

|

|

|

14

|

1.45

|

7.632

|

7.523

|

15

|

35-152

|

|

|

15

|

7.14

|

7.621

|

7.113

|

15

|

35-153

|

|

|

16

|

1.51

|

7.660

|

7.546

|

15

|

35-154

|

|

|

0.218

|

0.209

|

14.3

|

1.37

|

14

|

1.35

|

7.574

|

7.473

|

20

|

35-201

|

|

|

13

|

1.50

|

7.534

|

7.423

|

20

|

35-202

|

|

|

14

|

1.13

|

7.485

|

7.401

|

20

|

35-203

|

|

|

16

|

1.49

|

7.562

|

7.451

|

20

|

35-204

|

|

جدول 6- نتایج آزمایش نفوذ پذیری برای نمونه های بتن C35

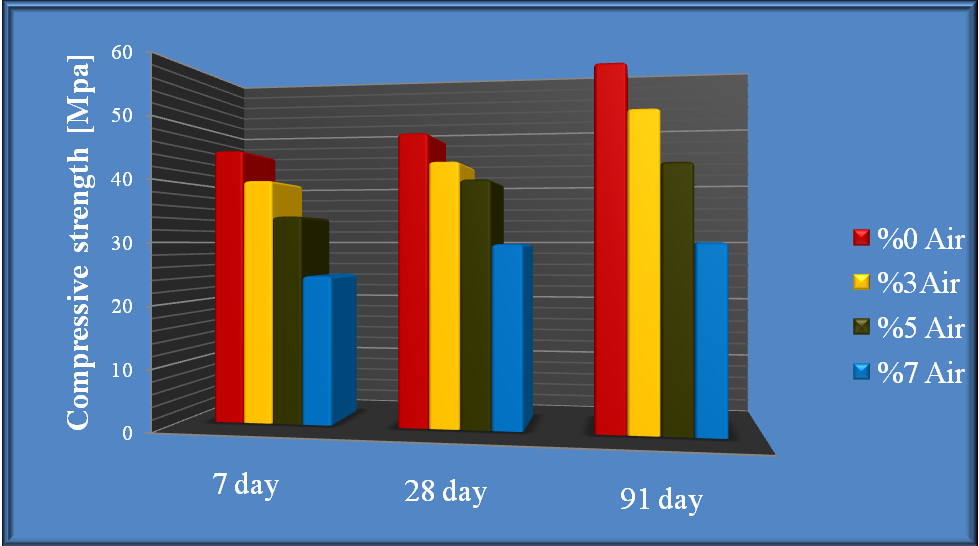

میزان کاهش نفوذ پذیری بر اساس درصد الیاف پلیمری به کار رفته در طرح اختلاط بتن در نمودار شماره 1 و 2 برای بتن C25 و C35 قابل مشاهده است.

نمودار 1- میزان درصد نفوذ آب بر حسب درصد الیاف به کار رفته در بتن C25

نمودار 2- میزان درصد نفوذ آب بر حسب درصد الیاف به کار رفته در بتن C35

نمودار 3- مقایسه ی میزان درصد نفوذ آب بر حسب درصد الیاف به کار رفته در بتن C35 و C25

- نتیجه گیری

- 1- همان طور که در نمودار های شماره ی 1 و 2 قابل مشاهده است، میزان نفوذ پذیری بتن پلیمری با افزایش 5 درصدی میزان الیاف نسبت به بتن عادی با چسباننده ی سیمانی به میزان قابل توجهی کاهش یافته است.

- 2- همان طور که در نمودار شماره 3 قابل مشاهده است، میزان درصد نفوذ آب در بتن C35 نسبت به بتن C25 حدوداً 30 درصد در تمام نمونه های مشابه در میزان الیاف استفاده شده کاهش یافته است. پس هر چه مقاومت بتن بیشتر باشد، نفوذپذیری بتن کمتر است که این مورد هم در بتن معمولی (با 0% الیاف) و هم در بتن پلیمری قابل مشاهده است.

- 3- با توجه به شیب مشاهده شده در نمودار 3 بهترین درصد اضافه کردن الیاف برای میزان کاهش نفوذ آب 5 درصد است. چون از 5 درصد به بعد شیب نمودار خیلی کم و در نتیجه تأثیر افزودن بیشتر پلیمر به بتن کمتر می شود.

- پیشنهاد

برای ساخت کانال های هیدرولیکی و آبیاری در صنعت کشاورزی در صورتی که بخواهیم از پلیمر استایرن اکریلیک به عنوان چسباننده در بتن پلیمری استفاده کنیم، در مقاومت های بین 20 تا 35 مگاپاسکال، و نیز در سایر شرایط رطوبتی بالا مانند مخازن آب که نفوذ ناپذیر بودن بتن بسیار حائز اهمیت می باشد، بهترین و با صرفه ترین میزان افزودن چسباننده ی پلیمری 5 درصد وزنی سیمان مورد استفاده است. همچنین از الیاف پلی پروپیلن نیز در کامپوزیت های سیمانی استفاده می شود.

- منابع

- ACI Committee 210, “Erosion of Concrete in Hydraulic Structures”, ACI 210R-93 (Reapproved 1998), ACI Manual of Concrete Practice

- Halper, et al, “Polymer Concrete Compositions”, United States Patent No. 4737538, Houston, Texas, USA, April 12, 1998

- ACI Committee 548, “Guide for Use of Polymer in concrete”, ACI 548.1R-92, (Reapproved 1997), ACI Manual of Concrete Practice

- Mikhailov,K.V.Paturoev, V.V,Kreis, Paturoev, V.V, Kreis, R., “Polymer Concrete and their Structural Uses”, 2003.

- DIN-EN 837-1, Pressure gauges- Part 1: “Bourdon tube pressure gauges; dimensions metrology, requirements and testing”, German Version EN 837-1:1996

THE EFFECT OF USING POLYMER ADHESIVE IN IMPROVING NON INFILTRATIN OF CONCENTER

- Amin¹, B. Zehtab², and B. Behforooz³

- MSc, Department of Civil Engineering, Amirkabir University of Technology, Tehran, I. R. Iran. E-mail:

- MSc, Department of Civil Engineering, Yazd University, Yazd, I. R. Iran. E-mail:

- MSc, Department of Civil Engineering, Ialamic Azad University of Najafabad, Esfahan, I. R. Iran. E-mail:

ABSTRACT

Polymer Concrete is a mixture of aggregates and a polymer in which polymer plays the role that cement player in ordinary concrete the polymers sticks aggregates together. Cement can be used as a fillet a aggregates in polymer concrete.

RESEARCH INQUERIES

In this article , to investigate the effects of fibers of poly styrene- acrylic on the reduction of infiltration of polymer concrete, a polymer concrete was made from a mixture of the fiber and cement and infiltration was investigated , Determination of the appropriate amount of polymers in the mixture , for reduction of infiltration.

RESEARCH METHOD

In this article, cubic concrete samples were made for different design if mixture and strength , the samples were tested and with regard to improvement of mom-infiltration property the optimal amount of polymer fibers versus the amount of cement used was abstained.

Two type of concrete c25 and c35 , for different percentage of polymer were investigated and the relation between infiltration and concrete strength was obtained.

CONCLUSION

In this research, with regard to the tests made on the cubic samples with two strength design and with different percentage of fibbers, infiltration of waters and the percentage of water infiltrated were calculated and were compared with concrete with no fibers and finally by observing the percentage of water infiltrated versus percentage of fiber used , the optimal amount of fibers was presented , also it was observed that as the strength of concrete increases the infiltration of concrete decreases.

Key Words

Polymer concrete, Non-infiltrating concreted, Percentage of water infiltrating, Optimal percentage of polymer, Acrylic Styreen