علی نصیری، حيدر دهقاني، هادي هوشمند كوچي

1- كارشناس ارشد شرکت آب و فاضلاب روستايي استان فارس

2 – مدیر عامل شركت آب و فاضلاب روستايي استان فارس

3- كارشناس شرکت آب و فاضلاب روستايي استان فارس

چكيده مقاله

در دنیا سالانه مخارج سنگینی جهت تعمیر سازه های بتنی که در اثرنفوذ عوامل خورنده صورت می گیرد هزینه می شود .خوردگی فولاد در بتن در نتیجه اکسیژن،رطوبت ، یونهای خورنده و شرایط محیطی پیچیده بتن می باشد که باعث شکسته شدن فیلم اکسیدی در سطح فولاد می گردد.

سوالات تحقیق:

بتن مسلح شده با ارماتورهای فولادی ، جزء پرمصرفترین مصالح کاربردی در صنایع بزرگ از قبیل : عمران و شهرسازی ، راه سازي،اسكله ها وبنادر،تيرهاي انتقال برق و... مي باشند .در متالوژي ،بتن مسلح به عنوان يك ماده كامپوزيت مطرح مي شود.زمينه و ماتريس اين كامپوزيت بتن بوده و نقش فايبر يا مسلح كننده را آرماتورهاي فولادي به عهده دارند.همواره فولاد دربرابر مشكلات ناشي از خوردگي خسارت پذير بوده وتمامي سازه هاي فولادي مدفون در خاك ،غوطه ور در آب، سازه هاي فولادي در تماس با محيط هاي خورنده و... ازاين معضل رنج برده اند.آرماتورهاي فولادي بكار رفته در بتن مسلح نيز از اين امر مستثني نبوده و همواره با اين مشكل گريبان گير بوده اند.

روش تحقیق:

جهت كاهش خسارات ناشي از مسائل خوردگي در زوال بتن ،لازم است تا عوامل خورنده تحت كنترل درآيند. روشهاي مختلف جلوگيري از خوردگي و نفوذ يونهاي مزاحم و خورنده ، جزء اين عوامل هستند كه بكارگيري هر يك از آنها ، صنعت را در مقابله با مشكل خوردگي بتن ياري خواهد كرد.

نتیجه گیری:

در اين مقاله ،سعي شده است كه در ابتدا مكانيزم خوردگي فولاد و رابطه بين خوردگي و خواص بتن باختصار مورد بررسي قرار گرفته و سپس انواع خوردگي در بتن بيان شود.در نهايت نيز انواع روشهاي جلوگيري از خوردگي بتن ازقبيل انتخاب مواد، طراحي، حفاظت كاتدي و آندي و انواع پوشش هاو ... مورد بحث وبررسي قرار گيرد.آشنايي با اين روشها، لازمه مبارزه و مقابله با خوردگي و زوال بتن مي باشد. بتن مخلوطی است سیال ساخته شده از دانه های سنگی ، سیمان بعنوان چسباننده ، آب و افزودنی های شیمیائی بتن که برای بهبود کیفیت بتن یا ایجاد برخی کارایی های خاص مانند روانی بیشتر بدون افزایش آب ، مقاومت در برابر یخ زدگی و ... استفاده می شوند.

همچنین میتوانید درباره ی بتن مسلح چیست ؟ نیز مطالعه فرمایید.

مقدمه

تعريف خوردگي

خوردگي را تخريب يا فاسد شدن يک ماده دراثر واکنش با محيطي که درآن قراردارد تعريف کنند. بعضي ها اصراردارندکه اين تعريف بايستي محدود به فلزات باشد ، ولي غالبا مهندسي خوردگي هم فلزات و هم غير فلزات را در نظرمي گيرد.

2. محيط هاي خورنده

عملا کليه محيط ها خورنده هستند، لکن قدرت خورندگي آنها متفاوت است. مثال هايي دراين موردعبارتند از : انواع آب ها (آب هاي تازه، مقطر، نمک دار و معدني )، بخار وگازهاي ديگر مثل کلر، آمونياک، سولفورهيدروژن، دي اکسيد گوگرد، و گازهاي سوختني، اسيدهاي معدني مثل اسيد کلريدريک، سولفوريک و نيتريک، اسيدهاي آلي مثل اسيد نفتنيک ، استيک و فرميک، قليايي ها خاک ها، حلال ها، روغن هاي نباتي ونفتي و انواع و اقسام محصولات غذايي .

1.3. اصول خوردگي

1.3.1.اثرات يا فاکتورهاي محيطي

غالبا درصنايع فرآيندي مواقعي پيش مي آيد که لازم است بعضي متغيرها و فاکتورهاي سيستم را تغيير داد. يکي ازمتداول ترين سوالات اين است که اثراين تغييرات روي سرعت خوردگي چگونه است.

1.3.2.اثر اکسيژن واکسيدکننده ها

اثراکسيدکننده ها و قدرت اکسيدکنندگي دررابطه با رفتار فعال- غيرفعال موردبحث است، به طور خلاصه فلزاتي که داراي خاصيت انتقال فعال- غيرفعال هستند ، غير فعال شدن ، از بين رفتن ميل ترکيب شيميائي است که در مورد بعضي فلزات و آلياژها تحت شرايط معيني بوجود مي آيد خوشبختانه مستعدترين فلزات ازاين نظر، فلزات ساختماني معمولي و مهندسي ، مثل آهن ، نيکل ، سيلسسيم ، کرم ، تيتانيم و آلياژهاي شامل اين فلزات مي باشند.

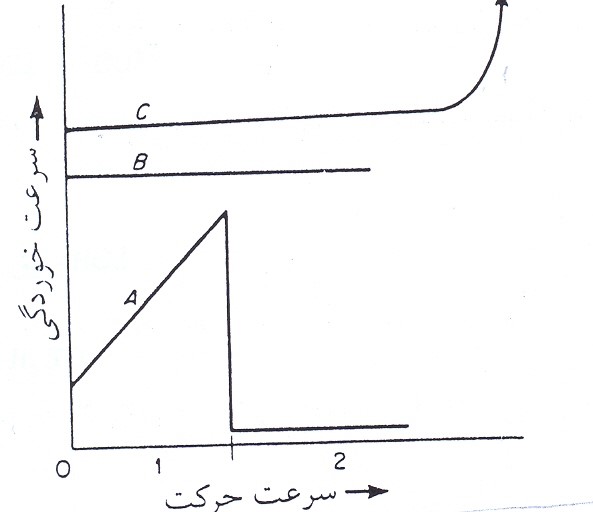

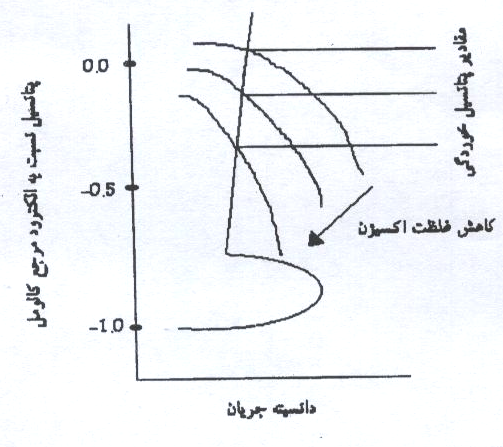

1.3.3.اثر سرعت حرکت

اثرات سرعت حرکت برخوردگي ، مثل افزايش قدرت اکسيدکنندگي ، پيچيده است و بستگي به خصوصيات فلز و محيط آن دارد.

1.3.4.اثر درجه حرارت

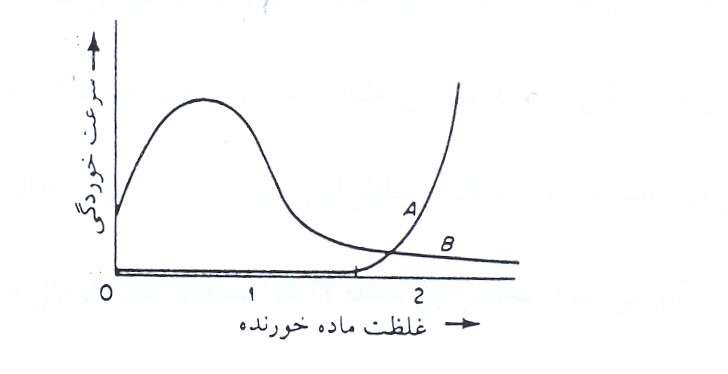

درجه حرارت باعث افزايش سرعت اکثر و اکنش هاي شيميايي مي شود. شکل (1-1) تاثير درجه حرارت بر سرعت خوردگي فلزات را نشان مي دهد. در منحني A با بالا رفتن درجه حرارت سرعت خوردگي خيلي سريع و به صورت نمايي افزايش مي يابد. رفتاري که بوسيله منحني Bنشان داده شده نيز متداول است. يعني افزايش درجه حرارت ابتدا اثر بسيار کمي برسرعت خوردگي داشته و در درجه حرارت هاي بالاتر به طور ناگهاني سرعت خوردگي افزايش مي يابد.

شکل 1-1- تاثير درجه حرارت برسرعت خوردگي.

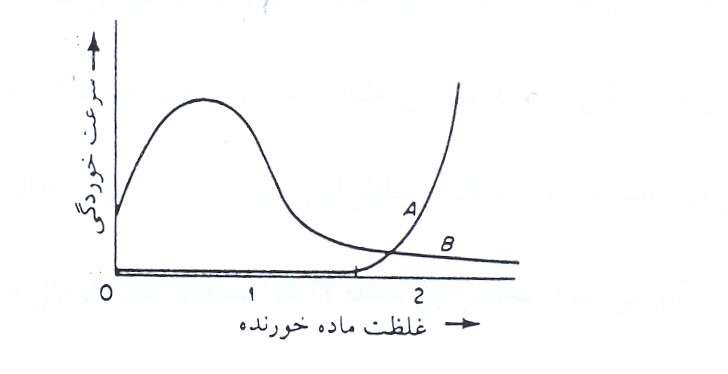

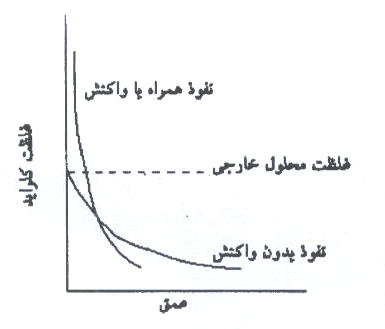

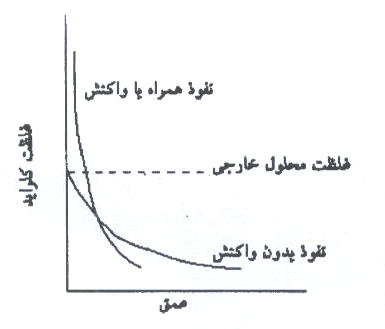

- 3.1. اثر غلظت محيط خورنده

شکل (1-2) به طور شماتيک اثرات غلظت محيط خورنده را بر سرعت خوردگي نشان مي دهد. توجه کنيد که دراين شکل ، منحني A ، داراي دو قسمت است . اکثر موادي که خاصيت غير فعال شدن دارند به طورنامحسوسي تحت تاثير تغييرات وسيعي ازغلظت محيط خورنده قرار مي گيرند. اين مطلب درمنطقه 1 ازمنحنيA مشاهده مي گردد.

شکل1-2- تاثير غلظت ماده خورنده برسرعت خوردگي

اسيدهايي که به هرغلظتي درآب قابل حل هستند غالبا باعث ايجاد منحني هايي مثل منحنيB مي شوند. ابتدا با افزايش غلظت محيط خورنده ، سرعت خوردگي نيز افزايش مي يابد . اين خاصيت عمدتا به خاطر اين است که مقدار يون هاي هيدروژن که عوامل فعال هستند با افزايش غلظت اسيد ، افزايش مي يابد. لکن با ادامه افزايش غلظت اسيد ، سرعت خوردگي به يک ماکزيمم رسيده و ازآن به بعد تقليل مي يابدکه بدون شک به خاطر اين واقعيت است که درغلظت هاي خيلي بالاي اسيدها ، يونيزاسيون کم مي شود.

1.4. انواع خوردگي

خوردگي را مي توان به روش هاي مختلف طبقه بندي نمود. يک روش تعيين نوع خوردگي بر اساس مشاهده قطعه خورده شده است. براي تشخيص نوع خوردگي دراکثرموارد چشم غير مسلح کافي است، لکن گاهي اوقات بزرگ نمايي (مثلا ذره بين ياميکروسکوپ هايي بابزرگ نمايي هاي کم) مفيد يا ضروري است. اطلاعات با ارزش براي حل يک مسئله خوردگي غالبا با مطالعه دقيق نمونه هاي آزمايشي خورده شده يا تجهيزات و اجزايي که منهدم شده اند، به دست مي آيد. بررسي و مطالعه نمونه هاي خورده شده مخصوصا قبل ازتميز کردن آنها ضروري است.

روش ديگر تقسيم بندي خوردگي به 8 نوع مختلف است:

اين 8 نوع عبارتند از:1- خوردگي يکنواخت يا سرتاسري ، 2- خوردگي گالوانيک يادوفلزي، 3- خوردگي شياري، 4- حفره دارشدن، 5- خوردگي بين دانه اي، 6- جدايش انتخابي، 7- خوردگي سايشي ، 8- خوردگي توام با تنش

اين طبقه بندي اختياري است و ممکن است صد درصد کامل نباشد ، لکن تقريبا تمام انواع مشکلات و انهدام هاي ناشي از خوردگي را شامل مي شود.

درزير به برخي از انواع خوردگي فوق الذکر از نقطه نظر خصوصيات ، مکانيزم ها و طرق جلوگيري از آنها بحث خواهدشد.

1.4.1. خوردگي يکنواخت

خوردگي يکنواخت معمول ترين و متداول ترين نوع خوردگي است. معمولا به وسيله يک واکنش شيميايي يا الکتروشيميايي به طور يکنواخت درسرتا سر سطحي که درتماس با محلول خورنده قراردارد، مشخص مي شود.

1.4.2. خوردگي شياري

اکثرا در شيارها و نواحي ديگري روي سطح فلز که حالت مرده دارند و در معرض محيط خورنده قرار دارند ، خوردگي موضعي شديدي اتفاق مي افتد. اين نوع خوردگي معمولا همراه با حجم هاي کوچکي از محلول ها يا مايعات است .که درمحل هايي مانند سوراخ ها ، سطوح واشرها ، محل روي هم قرار گرفتن دو فلز رسوبات سطحي ، شيارهاي زير پيچ ، مهره ها ، و ميخ پرچ ها قرار مي گيرند و در اين محل ها به حالت ساکن يا مرده مي باشند .

1.4.3. حفره دار شدن

حفره دار شدن نوعي خوردگي شديدا موضعي است که باعث سوراخ شدن سطح مي شود. اين سوراخ ها ممکن است قطرهاي مختلفي داشته باشند ، لکن دراکثر موارد قطر آنها کوچک است. حفره ها گاهي مجزا بوده وگاهي آن قدر نزديک هم هستند که سطح زبري به وجود مي آورند .معمولا درصورتي که قطر دهانه محل خورده شده تقريبا مساوي يا کمتر از عمق آن باشد ، شکل حاصل را حفره مي نامند. حفره دار شدن يکي از مخرب ترين و موذي ترين انواع خوردگي مي باشد و در اثر سوراخ شدن تجهيزات يا قطعات ، باعث بلا استفاده شدن آنها مي شود، درحالي که تقليل وزن حاصل از اين نوع خوردگي ناچيز است.

1.4.4. خوردگي سايشي

خوردگي سايشي عبارت است از افزايش سرعت خوردگي يا از بين رفتن يک فلز در اثر حرکت نسبي بين يک مايع خورنده و سطح فلز . معمولا اين حرکت خيلي سريع است و سايش مکانيکي و يا ساييده شدن رخ مي دهد.

1.5.روشهاي جلوگيري از خوردگي

1.5.1.انتخاب مواد:

1.5.1.1. فلزات و آلياژها

متداولترين روش جلوگيري از خوردگي انتخاب فلز يا آلياژ مناسب براي كاربرد مورد نظر است. چون اين روش در واقع مهمترين روش جلوگیري ياكم كردن خسارت حاصل از خوردگي است. فولاد زنگ نزن به معناي واقعي "زنگ نزن" نبوده، همچنين مقاوم ترين فلز در برابر خوردگي نيز نبوده و يك آلياژ مشخص هم نيست. فولاد زنگ نزن يك اسمي كلي است كه به يك گروه بيش از 30 نوع آلياژ مختلف شامل 5/11 تا 30 درصد كرم و صفر تا 22 درصد نيكل همراه عناصر آلياژي ديگر اطلاق مي شود. فولادهاي زنك نزن در مقابله با خوردگي كاربرد وسيعي دارند، ولي بايستي به خاطر داشت كه در تمام محيطها مقاوم نيستند. در حقيقت، در بعضي شرايط مثل محيطهاي حاوي كلرور و در صورت وجود تنش در فلز، فولادهاي زنگ نزن از فولاد ساختاني معمولي هم ضعيف تر است.[1]

1.5.1.2. خالص كردن فلز

مقاومت خودرگي يك فلز خالص معمولاً بهتر از فلز ناخالص است. لكن فلزات خالص معمولاً گران تر بوده و نسبتاً نرم و ضعيف هستند. بطور كلي اين روش در موارد معدودي كه خيلي خاص مي باشند به كار برده مي شود.

1.5.1.3. غير فلزات

در اين گروه هم قطعات و تجهيزات و هم روكش هاي غير فلزي قرار دراند. منظور از روكش هاي غير فلزي پوشش هايي با ضخامت زياد هستند كه از اين نظر از رنگها متمايز هستند. پنج گروه كلي مواد غير فلزي عبارتند از: لاستيكها، طبيعي و مصنوعي ( پلاستيكها سراميكها كربن و گرافيت و چوب. )

1.5.1.4. تغيير محيط خورنده

تغيير محيط خورنده يك روش عمومي براي تقليل خوردگي است. نمونه تغييراتي كه غالباً به كار برده مي شود عبارتند از: (1) تقليل درجه حرارت (2) تقليل سرعت (3) خارج ساختن اكسيژن يا اكسيد كننده ها و (4) تغيير غلظت . در بسياري موارد اين تغييرات به نحو موثري مي تواند خوردگي را كم نمايد، لكن بايستي به احتياط عمل شود.[1]

1.5.1.5. كم كردن درجه حرارت

اين كار معمولاً باعث تقليل قابل ملاحظة سرعت خوردگي مي گردد. لكن در بعضي شرايط تقليل درجه حرارت تاثير كمي بر سرعت خوردگي خواهد داشت. در موارد ديگر، افزايش درجه حرارت خوردگي را كم مي كند. اين حالت موقعي اتفاق مي افتد كه آب تازه يا نمكدار به نقطة جوش مي رسد و در نتيجة تقليل قابليت انحلال اكسيژن با بالا رفتن درجه حرارت مي باشد. بنابراين آب دريا به صورت جوشان، خورندگي كمتري نسبت به آب دريا به صورت داغ (مثلاً 150 درجةفارنهايت) دارد.

1.5.1.6.كم كردن سرعت حركت:

يكي از روش هايي كه اغلب براي كنترل خوردگي به كار مي رود، تقليل سرعت حركت مي باشد. افزايش سرعت حركت معمولاً سرعت خوردگي را افزايش مي دهد، اگر چه استثنائات مهمي در اين مورد وجود دارند. فلزات و آلياژهايي كه غير فعال مي شوند، مثل فولادهاي زنگ نزن معمولا در محيطهاي متحرك بهتر عمل مي كنند تا در محلولهاي ساكن. هر جا كه امكان داشته باشد، از سرعت هاي خيلي بالا بايستي اجتناب شود، زيرا خوردگي سايشي به وجود مي آيد.

1.5.1-7. تغيير غلظت

كاهش غلظت عامل خوردنده معمولاً مفيد است. در تعداد زيادي از فرآيندها، عامل خورنده بطور اتفاقي وارد مي شود. مثلاً با حذف يونهاي كلر ، خوردگي آب خنك كننده در راكتورهاي هسته اي كاهش مي يابد. تعداد زيادي از اسيدها مثل اسيد سولفوريك و فسفريك در غلظتهاي بالا در درجه حرارت هاي متوسط تقريبا كاملاً خنثي هستند. در اين موارد، با افزايش غلظت اسيد خوردگي كاهش مي يابد.

- 5.108. كاربرد ممانعت كننده ها

ممانعت كننده ها موادي هستند كه وقتي به مقادير كم به يك محيط خورنده اضافه شوند، سرعت خوردگي را كم مي كنند. در واقع ممانعت كننده را مي توان يك كاتاليزور باز دارنده فرض كرد. ممانعت كننده هاي بسيار زيادي با تركيبات مختلف موجود مي باشند. اكثر اين مواد با آزمايشات تجربي پيدا شده و اصلاح يافته اند و بسياري از آنها با نامهاي تجارتي عرضه مي گردند و تركيب شيميائي آنها مخفي نگه داشته مي شود. به همين دليل فرآيند حفاظت به اين روش بطور كامل مشخص و روشن نيست

طراحي يك سيستم غالباً به اندازة انتخاب مواد در مبارزه با خوردگي اهميت دارد. در طراحي بايستي نيازهاي مكانيكي و استحكام را به همراه سهم خوردگي در اين رابطه در نظر گرفت. در تمام موارد طراحي مكانيكي يك جزء بايستي براساس مواد ساختماني باشد زيرا مواد ساختماني كه براي مبارزه با خوردگي بكار مي رود از نظر ويژگي هاي مكانيكي بسيار متفاوتند.

1-بعضي از قواعد طراحي كه بايستي در نظر گرفته شوند در زير آمده اند. اگر طراح داراي زمينة خوبي در مورد خوردگي باشد مفيد خواهد بود ولي متأسفانه معمولا اين حالت وجود ندارد.

2-به جاي پرچكاري از جوشكاري استفاده كنيد. اتصالات پرچي نقاطي براي خوردگي شياري هستند.

3-تاتك ها و محفظه هاي ديگر را طراحي كنيد كه به سهولت قابل تخليه و تميز كردن باشند. كف تانك ها بايستي به طرف سوراخ تخليه شيب داشته تا از باقي ماندن محلول در كف تانك هنگام تخليه جلوگيري شود. اسيد سولفوريك غليظ خوردگي بسيار كمي روي فولاد دارد. ولي در صورتي كه تانك به طور كامل تخليه نگردد و محلول باقيمانده در تماس با هوا باشد، اسيد با جذب رطوبت هوا و رقيق شدن باعث خوردگي سريع تانك مي شود.

4-سيستم ها را طوري طراحي كنيد كه اجزايي كه به سرعت خورده مي شوند به سهولت قابل تعويض باشند. در كار كارخانجات اجزاء پمپها اغلب به خاطر خودرگي احتياج به تعمير يا تعويض پيدا مي كنند، لذا سيستم را طوري طراحي مي كنند كه به سهولت بتوان آنها را از مدار خارج نمود.

5-از تنش هاي مكانيكي بالا و مراكز تنش در قطعاتي كه در معرض محيط خورنده قرار دارند بپرهيزند. تنش هاي مكانيكي يا دخلي يك از عوامل ترك خوردن در اثر خوردگي توام با تنش مي باشد.

6-در سيستمهاي لوله كشي از زانوها با زاويه هاي تند بپرهيزيد. پيچ هاي تند و جاهاي ديگري كه در آنها جهت سيال به سرعت عوض مي شود باعث خوردگي سايشي هستند مثل سرب، مس و آلياژهاي آنها مهم مي باشد.

7-براي شرايطي كه سيال با فلز برخورد مي كند، ضخامت بيشتري از فلز در نظر بگيريد.

8-دربارة انتخاب صحيح مواد اطمينان حاصل كنيد.

9-مشخاصت كامل كلية مواد ساختماني را ليست كنيد و دستورالعمل هايي تهيه كنيد تا مطمئن شويد مشخصات تعيين شده در تمام طول مسير تا بازرسي نهايي رعايت مي شود در صورتي كه لازم باشد، دستورالعمل هاي كنترل كيفيت را نيز تعيين كنيد.

10-اطمينان حاصل كنيد كه تمام كدها و استانداردهاي مربوطه رعايت شده اند.

11-تاريخ تحويل تجهيزات را بطور واقع بينانه و به صورت برنامه ريزي شده تنظيم كنيد.

12-دستورالعمل هايي براي آزمايشات و نگهداري در انبار قطعات و تجهيزات تعيين كنيد. مثلاً پس از آزمايش هيدروليكي نبايستي وسيلة مربوطه پر يا نيمه پر به مدت طولاني باقي بماند. اين مي تواندمنجر به خوردگي حفره دار شدن و خوردگي تنشي گردد. در مورد نگهداري در انبار، لوله هاي يدكي از جنس فولاد زنگ نزن موقع نگهداري در انبار نزديك ساحل دريا در اثر خوردگي تنشي ترك خوردند.

13-دستورالعمل هاي بهره برداري و نگهداري را تعيين كنيد

14-بگونه اي طراحي نمائيد كه ارتعاشات شديد وجود نداشته باشد، نه فقط براي قطعاتي كه در مرض چخرش هستند، بلكه همچنين در مثلاً لوله هاي مبدل حرارتي.

15-در صورت امكان موقعيت كارخانه يا تجهيزات را طوري انتخاب كنيد كه در مسير حركت باد ناشي از كارخانه يا اتمسفرهاي "آلوده" قرار نداشته باشد.

16- موقع طراحي حذف هوا را در نظر داشته باشيد. احياء اكسيژن يكي از مهمترين واكنشهاي كاتدي در خوردگي است و اگر اكسيژن حذف گردد، غالباً خوردگي سرو كار دارند توجه خاصي بايستي با همزمان ها، مدخل ورودي محلول و نواحي ديگري كه امكان وارد كردن هوا به سيستم دارند معطوف شود.

17-كلي ترين قانون، اجتناب از غير يكنواختي است. فلزات غير همجنس، حباب هاي هوا، توزيع غير يكنواخت حرارت و تنش و اختلافات ديگر در نقاط مختلف سيستم باعث خوردگي مي گردد. لذا هنگام طراحي بايستي سعي شود كليه شرايط را در تمام سيستم تا حد امكان يكنواخت نمود.

2.بتن

بتن معمولا محافظ خوبی برای فولاددربرابر خوردگی میباشد. محیط قلیایی بالا در بتن باعث تشکیل یک لایه چسبنده محکم میگردد که فولاد را مقاوم کرده و در برابر خوردگی محافظت مینماید. علاوه برآن میتوان بتن را بنحوی ایجاد نمود که دارای نفوذپذیری کم بوده و نفوذ مواد خورنده بداخل آن به حداقل برسد.نفوذپذیذی کم باعث افزایش مقاومت الکتریکی بتن شده و شدت جریان خورندگی الکتروشیمیایی بتن را کاهش میدهد. بعلت همین خاصیت ذاتی بتن است که خوردگی فولاد در اکثر ساختمانهای بتنی مشاهده نمیشود. در صورتیکه بتن کیفیت خوبی نداشته و یا سازههای بتنی در محیط مورد استفاده بخوبی طراحی نشده باشند، خوردگی فولاد در بتن رخ خواهد داد. ممکن است علت خوردگی فولاد در بتن تغییرات ایجاد شده در شرایطی محیطی و اختلاف شرایط فوق با شرایط پیشبینی شده در ابتدا باشد.

بتن یک مخلوط تهیه شده از سیمان، سنگدانه ها و آب است. بر اساس این تعریف از آنجائیکه بتن یک ماده سخت شده است انتظار میرود پس از گذشت دوره سخت شدن، بتن به ترکیب و خواص ثابتی برسد و لیکن واکنش بین آب و بتن (هیدراسیون) به آرامی و با گذشت زمان انجام شده واین باعث تغییر خواص مهمی در بتن نظیر نفوذپذیری و استحکام آن میگردد. اگر محیط اطراف بتن هیچ اثری روی آن نگذاشته و بتن نیز با شرایط استاندارد تهیه شده باشد، خواص آن با گذشت زمان بهبود یافته و به عبارت دیگر بتن متراکمتر و مستحکمتر میگردد. با وجود این، اولین و مهمترین عاملی که از خوردگی بتن جلوگیری، به عمل میآورد، pH بتن و به عبارتی pH محلول موجود در حفرههای بتن در مجاور سطح فولاد میباشد. ترکیب شیمیایی محلول موجود در حفرهها بستگی به واکنشهای بین سیمان و آب داشته و با انجام واکنشهای مختلف تغییر میکند.[2]

1.2. بررسی مکانیزمهای خوردگی فولاد در بتن

خوردگی فولاد یا آهن تحت مکانیزمهای مختلفی انجام میشود. اگرچه خوردگی آهن میتواند با اکسیداسیون مستقیم یا حمله اسیدی صورت گیرد، ولیکن این نوع خوردگی در بتن کمتر اتفاق میافتد. اکسیداسیون غیر مستقیم (خوردگی الکتروشمیایی) میتواند ناشی از تماس فلزات غیرمشابه و غیر یکنواخت یا قرارگیری فلزات در محیطهای غیرمشابه ناشی شود. بنابراین در بخشهای زیر تأکید اساسی برروی خوردگی الکتروشیمیایی است یعنی همان نوع خوردگی که تصور میرود دلیل اصلی مشکلات ناشی از خوردگی باشد[7].

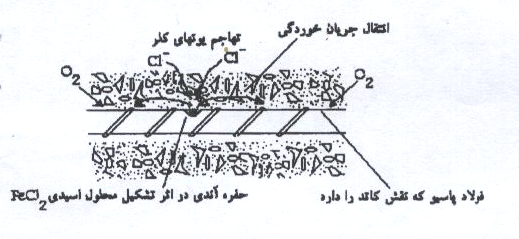

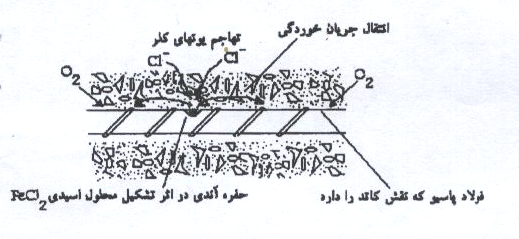

مشخص شده است که در یک محیط قلیایی لایه محافظ روی فولاد میتواند در اثر حضور یونهای کلر دچار تخریب شده و در اثر حضور مقدار مشخصی از نمکهای کلردار، خوردگی حفرهدار شدن فولاد در بتنهای مسلح شده رخ میدهد. نمکهای فوق ممکن است از محیط خارج و یا در اثر استفاده از مصالح آلوده به کلرور به داخل بتن راه یافته باشند. این حالت از خوردگی و عملکرد گالوانیکی بین سطح نسبتاً وسیع فولاد رویین شده(بعنوان کاتد) و حفره آندی کوچک (بعنوان آند) باعث افزایش موضعی غلضت کلرور و کاهش pH در حفرهها خواهد داشت.

شکل1-3-خوردگی الکتروشیمیایی در مجاورت حفره ایجاد شده بر روی فولاد

برای ادامه خوردگی حفرهدار شدن لازم است تا غلظت کافی از اکسیژن در محیط باشد. شکل (1-3) نمایی از این نوع خوردگی را نشان میدهد.[8]

جهت روئین شدن فولاد در محیطهای قلیایی غیر باقری به یک pH کمینه در حدود 5/11 نیاز میباشد. کاهش مقدار pH آب حفرههای مجاور محل قرارگیری فولاد باعث از بین رفتن حالت غیر فعال فوق (روئین شدن )خواهد شد. این اتفاق ممکن است در اثر کربناسیون یعنی نفوذ عوامل اسیدی (نظیرCO2 و...) و ترکیب آنها با توده بتن بوقوع به پیوندد. این نوع خوردگی در بتنهای آلوده به کلرور با غلظت بالا مشاهده شده است.

پتانسیل خوردگی آرماتورهای فولادی در این حالت در محدوده 450- تا 600- میلی ولت (نسبت به الکترود مرجع کالومل ) قرار میگیرد. این پتانسیل نزدیک به پتانسیل فولاد لخت (بدون پوشش) قرار گرفته در محیط آبی نسبتاً خنثی میباشد. معمولاً گرادیان و شیب پتانسیل در این حالت نسبت به حالت خوردگی حفرهای کمتر است.[8]

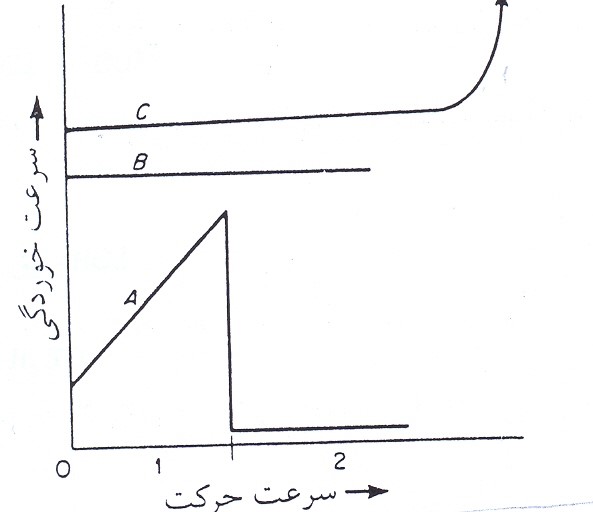

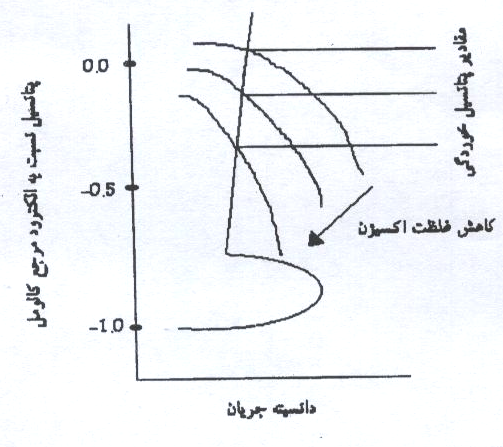

1.1.2.خوردگی فعال کم پتانسیل

این نوع خوردگی درمحطیط های با میزان اکسیژن محدود از قبیل سازه غوطه ور در آب و یا بتن مدفون در خاک مشاهده میشود. در اینصورت ممکن است دانسیته جریان کاتری جهت ایجاد لایه محافظ بر روی فولاد کافی نباشد. شکل(1-4) حالت خوردگی فعال کم پتانسیل فولاد را در بتن نشان میدهد[8].

شکل1-4- نمودارایوانس نشان دهنده حالت خوردگی فعال کم پتانسیل برروی فولاد درون بتن

وقتی سازه تحت چنین شرایطی قرار گیرد با وجود قلیاییت بالا، دچار خوردگی یکنواخت میشود و مطابق نمودارهای پوربه، یونهای محلول FeO.OH تولید خواهند شد. پتانسیل خوردگی به مقادیری در حدود 850- الی 1000 میلی ولت (نسبت به الکترود مرجع کالومل )کاهش پیدا کرده و سرعت حل شدن فلز بخاطر محدود بودن عوامل واکنش کائدی کاهش مییابد.

2.1.2. حالت روئین شدن(غیر فعال شدن)

بتن متراکم قبل از آنکه در اثر واکنش با عوامل اسیدی اتمسفر دچار کربناسیون شود، دارای یک محلول کاملاً قلیایی (باpH بیشتراز13 ) در داخل حفرههای زمینه بتنی خود میباشد که سنگدانه ها اجزاء تقویت کننده بتن را احاطه کرده است. این قلیائیت در اثر وجود هیدرواکسیدهای سدیم، پتاسیم و کلسیم ناشی از واکنشهای بین سیمان پرتلند و آب مخلوطی ایجاد میشود. همچنین آب حفرهها دارای مقدار قابل توجهی اکسیژن محلول در داخل خود بوده و در چنین محیطی پیشبینی میشود که فولاد در حالت روئین قرار گیرد. شکل (1-5) این مطلب را در هنگام احیاء اکسیژن در کاتد نشان می دهد[8] .

شکل1-5-- نمودارایوانس نشان دهنده اثرغلظت اکسیژن در مقدار پتانسیل در حالت رویین فولاد در بتن

- 1.2. آنالیز فصل مشترک فولاد-بتن

پایایی فولادهای قرار گرفته در بتن تا حد زیادی به فعالیتهای شیمیایی و الکتروشیمیایی واقع شده در فصل مشترک فولاد-بتن بستگی دارد. فعالیتهای فصل مشترک باعث ایجاد یک لایه مرزی بین سیستم مرکب فولاد –بتن میشود که مشخصات این لایه به ساختار مینرالوژیکی،خواص انتقالی و ترمودینامیکی آنها بستگی دارد. در مورد فاکتورهای کنترلکننده این لایه (یا لایههای) مرزی در فصل مشترک فولاد-بتن یک بتن مسلح تازه ریخته شده، از یک لایه اکسیدی چسبنده از جنس اکسید آهن گاما میباشد[9]. علت ایجاد این لایه قلیاییت بالای خمیر سیمان و ایجاد پتانسیل لازم جهت تشکیل لایه. در آزمایشات الکتروشیمیایی انجام شده ، مشخص شده است که این لایه قادر به حفاظت فلز زمینه خواهد بود. بنابراین در یک بتن مسلح که بخوبی بعمل آمده و دارای نفوذپذیری کمی میباشد و در نتیجه تغییرات خواص آن در اثر محیط خارج حداقل میباشد، لایه فوق بخوبی از فولاد موجود در بتن محافظت خواهد کرد . در عمل بعلت وجود ساختار متخلخل داخلی بتن و وجود تمایل زمینه به واکنش با co2 ،cl ،so42‑ و... یکسری تبادلات دینامیکی بین بتن و محیط اطراف رخ میدهد. از اینرو گازهای اتمسفری و رطوبت بداخل بتن نفوذ کرده و ممکن است برخی از عوامل حل شده در بتن شسته شوند. بخوبی مشخص است که co2 و cl از عوامل اولیه فعال کردن فولاد در بتن مسلح میباشند. بنابراین فصل مشترک فولاد- بتن نیز تحت تأثیر تمامی این تغییرات فیزیکی و شیمیایی قرار دارد[9].

2.2. عوامل مؤثر در کاهش قلیائیت بتن

Ph بتن ممکن است در اثر حمله عوامل مهاجم اسیدی از محیط اطراف، تغییر کند[4]. تنها بخش کوچکی از سازههای بتنی که مورد مصرف قرار میگیرند، در معرض حملات شیمیایی جدی قرار میگیرند و این جای خوشبختی است چراکه مقاومت بتن در برابر هجوم عوامل شیمیایی عموما کمتر از مقاومت آن در برابر حملات دیگر است[10].

در شرایط مرطوب، عوامل اسیدی موجود در هوا بر بتن حمله نموده و قسمتهایی از سیمان سخت شده را در خود حل کرده و از بین میبرند و نهایتا یک توده نرم و سست برجا میگذارند[10]. از مهمترین عوامل اسیدی میتوان به دیاکسیدکربن و تریاکسیدگوگرد موجود در باران اشاره نمود.

2.2.2.نفوذپذیری بتن

نفوذ مواد بداخل بتن به نحوی نامطلوبی بردوام آن اثر میگذارد و میزان نفوذ بستگی به نفوذپذیری بتن دارد.از انجا که این کیفیت تعیین کننده نسبی اشباع بتن با اب است لذا نفوذپذیری تأثیر مهمی بر آسیبپذیری بتن در مقابل یخزدگی دارد. همچنین غیر قابل نفوذ بودن در رابطه با آببندی مخازن مایعات و بعضی دیگر از سازهها و در ارتباط با مسائل فشار هیدرواستاتیکی داخل سدها مورد توجه میباشد. در ضمن وارد شدن رطوبت به درون بتن بر روی خواص انتقال حرارت آن تأثیر خواهد گذاشت[8و10].

2. بررسی پارامترهای شروع خوردگی در بتن

چنانچه مقدار pH بتن از مقدار بالای اولیه خود(حدود 5/12 تا 6/13) کاهش نیافته و یا میزان کلرورها در سطح فولاد از مقدار بحرانی (که خود وابسته بهpH میباشد) تجاوز ننماید، بتن در مقابل خوردگی مقاوم خواهد بود. مرحله آغاز روند آسیبدیدگی (کربناسیون و نفوذ یون کلر) و روند تخریب (زنگ زدن آرماتورهای فولادی ) به عوامل مختلفی بستگی دارد. بنابراین وقتی مسئله طول عمر بتن مطرح میشود، زمان شروع و مدت زمان پیشروی باید بطور جداگانه مورد بررسی قرار گیرد. بنابراین پارامترهای زیر مورد بررسی قرار میگیرند.

2.3.2. نفوذ کلرو

کلرورها میتوانند به یک یا دو روش زیر وارد بتن شوند:

1-بصورت آلودگیهای موجود در ترکیب اولیه بتن:کلرورهای محلول ممکن است از طریق بکار بردن مصالح سنگی دارای کلرورها، بتن تازه شوند(نظیر مصالحی که از نمک برای آب کردن یخ استفاده شده و یا مصالحی که از منابع نمکدار نظیر مرجانها تهیه شده باشند. )

2- ممکن است کلرورها در اثر قرارگیری بتن در معرض نمکهای ضدیخ، آب دریا و یا دیگر مایعات حاوی کلرور بداخل آن راه یابند.

3.3.2.رسیدن یون کلرور به عمق معینی از بتن

انتقال یونهای کلر تنها در آب امکان پذیر بوده و این انتقال به دو طریق انجام میشود. در اولی نفوذ یونهای کلر صرفا از نفوذ در آب غیر جاری صورت میگیرد و در طریق دوم کلرورها بهمراه آب، تحت مکش مویینگی به داخل منافذی که قبلا خشک شدهاند، نفوذ میکنند. در مناطقی که بتن بطور متمادی در معرض تر و خشک شدن توسط محلولهای حاوی کلرورها قرار دارد، نفوذ بطریق دوم انجام میشود و عمق نفوذ یونهای کلرورها از روش اول انجام میگیرد. سرعت نفوذ به نوع کاتیون  بستگی دارد. دما نیز بر روی عمق نفوذپذیری بتن مؤثر است[7و8].

بستگی دارد. دما نیز بر روی عمق نفوذپذیری بتن مؤثر است[7و8].

4.3.2. حدبحرانی کلرورها

بیشترکلرورهای داخل خمیر، واقعا بصورت محلول نمیباشند. تحقیقات انجام شده نشان میدهد که 75 الی 90 درصد از کلرور موجود در خمیر بصورت کلرورآلومینات میباشد که خود بستگی به مقدار کل کلرور حاضر، مقدار سه کلسیم آلومینات(C3A ) و درجه هیدراسیون سیمان دارد. [7و8].

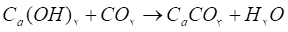

5.3.2. کربناسیون

CO2 موجود در هوا میتواند در مجاورت رطوبت، با سیمان واکنش حاصل کند:CO2+Ca(OH)2 ==> CaCO3+H2O

واکنش CO2 حتی در غلضتهای کم (مانند مقادیر موجود در هوای روستاها که مقدار حجمی CO2 حدود 3% درصد است) نیز رخ میدهد. در فضای آزمایشگاهی که تهویه هوا نداشته باشد، مقدارCO2 ممکن است به بیش از 1% درصد برسد و در شهرهای بزرگ، بطور متوسط به 3% درصد و در موارد استثنایی به 1 درصد میرسد. روند کربناته شدن با افزایش غلظت CO2 (بخصوص در نسبتهای آب به سیمان بالا ) افزایش مییابد. در طی این فرآیند Ca(OH)2 به CaCO3 تبدیل میشود اما ترکیبات دیگر سیمان نیز تجزیه شده و هیدراتهای سیلس، آلومینیم و اکسیدآهن تولید میشود.

- 4.بررسی عوامل محیطی بر خوردگی فولاد در بتن

1.4.2. بررسی مقاومت مخصوص بتن

یکی از عوامل مهمی که در خوردگی الکترشیمیایی بتنهای مسلح مؤثر میباشد، مقاومت مخصوص بتن است. در برخی از کاربردهای ویژه بتن مانند تراورسهای بتنی راهآهن و یا در سازه هائی که از بتن بعنوان محافظ در برابر جریانات الکتریکی پراکنده استفاده میشود، خواص الکتریکی بتن قابل توجه میباشد.

2.4.2. محیط شیمیایی داخل بتن

2 .1.2.4. قلیاییت و غلظت کلرور

بالا بودن PH محیط شیمیایی که معمولا در بتن را به دلیل تشکیل یک لایه اکسیدی محافظ در روی آن حفظ میکند. خاصیت حفاظتی این لایه به قلیاییت یا pH محیط وابسته میباشد وهر چه قلیاییت بالا باشد، لایه دارای خاصیت حفاظتی بیشتری میشود. چنانچه قلیاییت کاهش یابد و یا اینکه کلرورهای محلول در سطح تماس فولاد- خمیر وجود داشته باشند، امکان آسیبپذیری فولاد داخل بتن در مقابل خوردگی افزایش مییابد.

2.2.4.2.اکسیژن

یک عامل اساسی لازم برای وقوع خوردگی در بتن علاوه بر کلر و قلیاییت کاهش یافته، وجود اکسیژن در سطح تماس فولاد- خمیر سیمان میباشد. میتوان خاطر نشان کرد که خورندگی با افزایش غلظت کلرور سدیم تا رسیدن آن به یک حداکثر معینی افزایش و پس از آن بعلت حلالیت و لذا دسترسی کمتر اکسیژن برای ادامه روند خوردگی، سرعت خوردگی گاهش مییابد.

3.2.4.2.سیمان

با وجود اینکه ترکیب و نوع سیمان میتواند بر روی میزان خوردگی آرماتورهای فولادی مؤثر باشد، ولیکن نقش آن در مقایسه با علل اصلی و معمول تخریب ناشی از خوردگی از جمله پایین بودن کیفیت بتن، نازک بودن پوشش بتن روی آرماتور و یا ضعف در تراکم آن ناچیز میباشد. مشخص شده است که مقدار سه کلسیم آلومینات(C3A ) باشد به خودی خود قادر به ارائه عملکرد مناسب نمیباشد.

4.2.4.2. کربناسیون

حالت روئین که دراثر بالا بودن pH محیط خمیر در سیمان بوجود میآید، میتواند با کاهش این قلیاییت توسط کربناسیون هیدرواکسیدهای مواد قلیایی موجود در زمینه سیمان، از بین برود. در شرایط معینی دیاکسیدکربن حتی با غلظت معمولی موجود در هوای معمولی ) میتواند در بتن تا فاصله قابل ملاحظهای ( بسته به کیفیت، درصد رطوبت و مقدار تأثیر عوامل جوی) نفوذ کرده و لذا قلیاییت خمیر و حالت غیر فعال آهن را نیز کاهش میدهد.

3.4.2. ضخامت پوشش بتن روی فولاد

ضخامت پوشش روی فولاد از اهمیت آشکاری برخوردار است که علت آن محفوظ نگه داشتن فولاد از عوامل مخرب خورنده میباشد. جهت انتشار یک الکترولیت در یک جامد متخلل، بدون واکنش شیمایی رابطهای مانند آنچه که در شکل (1-6) نشان داده شده است، پیشبینی میشود[7].

شکل1-6- منحنی تغییرات غلظت کلرور بر حسب عمق نفوذ در پوشش بتنی

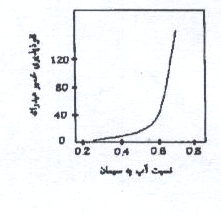

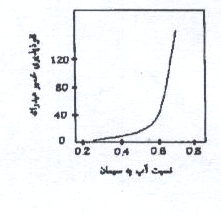

4.4.2.تأثیر کیفیت بتن

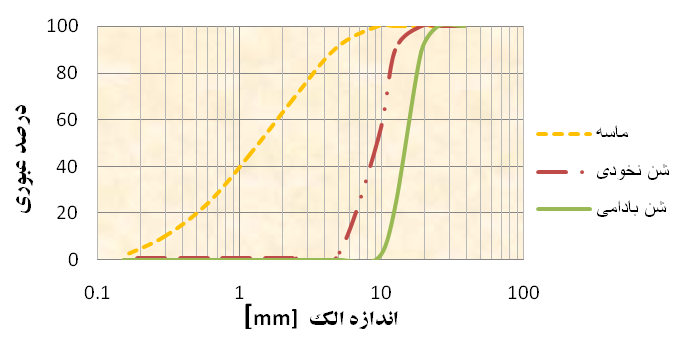

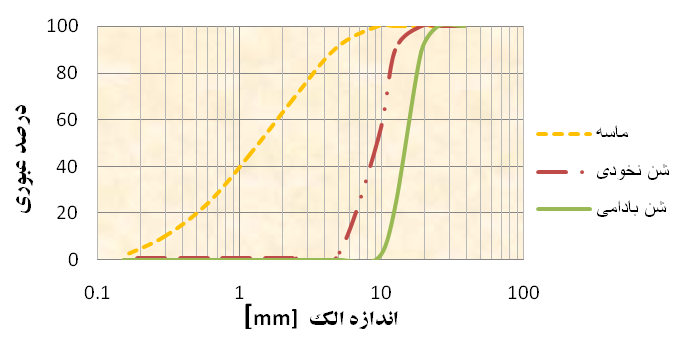

از مهمترین عوامل مؤثر بر روی کیفیت وخورندگی بتن، میزان نفوذپذیری بتن در ارتباط با انتشار ، کلرورها، اکسیژن و دیاکسیدکربن میباشد. نفوذپذیری پایین که باعث به تأخیر افتادن دخول این عوامل میشود، با بکار بردن نسبت پایین آب به سیمان و خوب بعمل آوردن بتن تأمین میشود. در بسیاری از موارد، افزودنیهای سازنده حباب هوا، علیرغم افزایش خلل و فرج، نفوذپذیری نهایی را پایین میآورند. شکل(1-7) تأثیر نسبت آب به سیمان خوب بعمل آمده را نشان میدهد.

شکل1-7- اثر نسبت آب به سیمان روی نفوذپذیری خمیر هیدراته

5.2. بررسی روشهای محافظت از خوردگی بتنهای مسلح شده

روشهای مختلفی جهت حفاظت بتن در برابر خوردگی وجود دارد ولکین با توجه به شرایطی محیطی تنها از یکسری از آنها میتوان بعنوان روشهای عملی استفاده کرد. از جمله این روشها میتوان به استفاده از آماتورهای آلیاژی، استفاده از پوششهای بتن، استفاده از پوشش برروی آرماتور، استفاده از ممانعت کنندههای خوردگی ، حفاظت کاتدی و... نام برد. در بخشهای بعدی توضیحات مختصری در مورد هر یک از این روشها بیان میشود. لازم به ذکر است که هر یک از این روشها خود میتواند بطور مفصلتری مورد بحث و بررسی قرار گیرد.

1.5.2.استفاده از آماتورهای آلیاژی

در ساخت بتنهای مسلح شده، از آماتورهای فولادی با درصد کربنهای مختلف استفاده میشود. گزارش شده است که مشکلات ناشی از خوردگی فولادهای کربن متوسط( 5/0-4/0 درصد کربن ) در اتمسفرهای صنعتی 20 الی 40 درصد کمتر از فولادهای کم کربن ( 8/0- 5/0 درصد کربن) میباشد. منگنز در فولادهای که دارای مس کمی هستند(کمتر از 5/0 درصد)، تأثیر مثبتی دارد. مشخص شده است که اگر آماتورهای فولادی بکار گرفته شده در بتنهای مسلح دارای 3/0 درصد منگنز باشند، مقاومت زیادی در محیطهای دریایی و برای زمانهای طولانی در برابر خوردگی از خود نشان میدهند. در صورتیکه فولاد حاوی 3/0 درصد سیلیکون باشد، مقاومت خوبی در برابر محلولهای نمکی بالا خواهد دانست ولیکن بایستی مراقب بود تا این مقدار به 1 درصد نرسد چراکه این مقادیر باعث افزایش خوردگی و پیشرفت آن میشود. لازم به ذکر است اگرچه استفاده از آرماتورهای پرآلیاژِی وبکارگیری فلزات مقاوم در برابر خوردگی در جلوگیری از خوردگی مؤِثر میباشد ولیکن در کنار این مسائل باید هزینهها و مقرون بصرفه بودن اقتصادی نیز مورد بررسی قرارگیرد تا در نهایت بتن مسلح تهیه شده از نظر مسائل فنی- اقتصادی بهینه باشد.

2.5.2. استفاده از پوششهای بتن

در صورتیکه بتن روی فولاد دارای کیفیت و ضخامت کافی باشد تا هرگونه نفوذ دیاکسدکربن و کلرور را به سطح فولاد کاهش دهد، در اینصورت خوردگی آرماتورهای فولادی کاهش مییابد. در ضمن اگر نسبت آب به سیمان تا حد ممکن پایین نگهداشته شود، نفوذپذیری بتن به حداقل میرسد. آیین نامه ACI ضخامت پوشش را برای بتنهایی که در مجاورت آب دریا قرار دارند برابر 75 میلیمتر اعلام کرده است. آئیننامه بتن ایران حداقل پوشش در تیرها و ستونها را برابر 75 میلیمتر و در دیوارها را 60 میلیمتر توصیه کرده است. اگرچه این روش برای کاهش مسئله کربناسیون بکار میآید ولیکن ممکن است برای جلوگیری از خوردگی ناشی از کلرور کافی نباشد؛ اول اینکه کلرور ممکن است از قبل به مخلوط اضافه شده باشد بنابراین از همان اول ممکن است در مجاورت فولاد وجود داشته باشد. دلیل دوم این است که در مورد محیطهای دریایی، خاکهای کلردار و یا در مواردی که از نمکهای حاوی کلر برای ذوب یخ استفاده میشود، اطمینان از عملکرد محافظتی ضخامت و کیفیت بتن روی خوردگی فولاد بسیار مشکل و غیرممکن است. در این مورد از روشهای دیگر از جمله بکارگیری پوششهای محافظ برروی بتن و یا آرماتور استفاده کرد.

3.5.2.استفاده از پوشش بر روی آرماتورها

معمولا از پوششهای آلی و غیرآلی (فلزی) برروی آرماتورها استفاده میشود. از رنگهای اپوکسی میتوان بعنوان پوششهای آلی برروی آرماتورهای فولادی استفاده کرد. آمادهسازی سطح و چگونگی اعمال پوشش از اهمیت بسزایی برخوردار میباشد که بایستی طبق استانداردهای بینالمللی انجام گیرد . در اینصورت با توجه به ماهیت قلیایی بودن بتن و ورود کلر، پوششهای اپوکسی بر روی فولاد باعث ایجاد حفاظت به بهترین وجه میشود.

4.5.2. استفاده از حفاظت کاتدی

در اوایل دهه 1960 میلادی، حفاظت کاتدی بر روی پایههای بتنی یک پل در یکی از بزرگراهها در ایالات متحد، امریکا و کانادا اعمال شد. هدف از اعمال این سیستم جلوگیری از خوردگی در اثر یونهای کلر بود. پس از این موفقیت، استفاده از سیستمهای حفاظت کاتدی و بخصوص روش اعمال جریان، جهت جلوگیری از زوال بتنهای مسلح در امریکا و کانادا بسیار افزایش یافت. در حال حاضر استفاده از سیستهای فوق در کشورهایی چون انگلستان، استرالیا و سایر کشورهای پیشرفته صنعتی نیز به وفور دیده میشود.

اصول سیستمهای حفاظت کاتدی بر این اساس استوار است که اگر یک سازه در یک الکترولیت قرار گرفته و دارای یک سرعت خوردگی باشد، در صورتیکه پتانسیل سازه فوق در الکترولیت مزبور به یک پتانسیل آزاد برسد، سرعت خوردگی کاهش یافته و میتواند تا سرعتهای بسیار پایین کاهش یابد. در حالت کلی و پس از نصب سیستم حفاظت کاتدی، شرایطی فراهم میشود که یک پیل الکتروشیمیایی تشکیل شود. این پیل از سه قسمت تشکلیل شده است: آند، کاتد و الکترولیت. منظور از آند، همان آندهایی است که با توجه به نوع سیستم حفاظت کاتدی انتخاب میشوند. این آندها میتوانند منیزیم، روی، آلمنیوم، فروسیلیکون، گرافیت، تیتانیم، با پوشش اکسیدی و ... باشند. کاتد نیز آرماتورهای فولادی داخل بتن بوده و زمینه بتنی نیز نقش الکترولیت را بازی میکند. با توجه به علت خوردگی در بتنهای مسلح که تبدیل Fe به یون و آزاد شدن الکترون میباشند، در سیستم حفاظت کاتدی آندهای نصب شده ، الکترون لازم جهت واکنشهای کاتدی را فراهم کرده و دیگر نیازی به خورده شدن فولاد نمیباشد[8].

نتیجه گیری

بتن یک مخلوط تهیه شده از سیمان، سنگدانه ها و آب است. بر اساس این تعریف از آنجائیکه بتن یک ماده سخت شده است انتظار میرود پس از گذشت دوره سخت شدن، بتن به ترکیب و خواص ثابتی برسد و لیکن واکنش بین آب و بتن (هیدراسیون) به آرامی و با گذشت زمان انجام شده واین باعث تغییر خواص مهمی در بتن نظیر نفوذپذیری و استحکام آن میگردد.بتن معمولا محافظ خوبی برای فولاددربرابر خوردگی میباشد. محیط قلیایی بالا در بتن باعث تشکیل یک لایه چسبنده محکم میگردد که فولاد را مقاوم کرده و در برابر خوردگی محافظت مینماید.. چنانچه مقدار pH بتن از مقدار بالای اولیه خود(حدود 5/12 تا 6/13) کاهش نیافته و یا میزان کلرورها در سطح فولاد از مقدار بحرانی (که خود وابسته بهpH میباشد) تجاوز ننماید، بتن در مقابل خوردگی مقاوم خواهد بود.

روشهای مختلفی جهت حفاظت بتن در برابر خوردگی وجود دارد که عبارتند از:

استفاده از آماتورهای آلیاژی ،استفاده از پوششهای بتن،استفاده از پوشش بر روی آرماتورها ، استفاده از حفاظت کاتدی

منابع :

- 1) ساعتچي ، احمد " مهندسي خوردگي " ، جهاد دانشگاهي واحد صنعتي اصفهان ، تابستان 1382

- 2) جهانگرد، فضل ا...، " حفاظت كاتدي بتنهاي مسلح " ، مركز تحقيقات ساختمان و مسكن ، ارديبهشت 1371.

3) Alquist, F. N. and Wasco, J. L., Corrosion, 8, 410- 12 (1952).

4) J. T. Baker Chemical Co. Product Bull. 101, p. 6.

5) Baker, R.A. U.S. Pat. 2, 572, 301 (Oct. 23, 1951)

6) Baer. M. S., U.S. Pat. 2,513, 131 (June. 27, 1950).

7) J. Verbeck, “Mechanism of Corrosion”, 1975.

8) Chapman & Hall, “Corrosion of Steel in Concrete”, Reliem Report, 19……..

9) “Corrosion of Reinforcement in Concrete”, 3th. International Symposium of Scl, U. K., pp: 21-24, 1990

10) A. N. Neville, “Properties of Concrete”, 3th. Ed., London, 1981.

Corrosion Principles inveinforced concrete and it's Prevention methods.

- Nasiri1, H. Dehghoni2, and H. Hoshmond kuchi3

1-MS Rual Water and Waste Water Company of Fars Province

2- Director Rual Water and Waste Water Company of Fars Province

3- BS Rual Water and Waste Water Company of Fars Province

Abstract

Too much expenses allocate to repair concrete structures ad a result of the corosion effect annually over the world steel corosion in the concrete is as a result of oxygen, humidity, corrosive ions and complicate environment at conditions of concrete cause to break oxide film in steel surface.

RESERCH INQUERIES

Reinforced concrete with steel armatures, are the most consumable applied materials in great industries such as establish ment and city construction, road construction, jetties and harbors , light transfer post and etc. in metallurgy reinforced concrete considers as a composite substance .

field and matrix of this composite is concrete and reinforce steel armatures moreover. Steel is damageable in problems arise from corosion and all of steel structures buried in soil , sink in water , steel strues in contact with corosive environment and etc suffer from this challenge. Applied steel armature in reinforced concrete are not exceptional and also have this problem.

RESEARCH METHOD

In order to reduce damages arise form corosion issues in concrete decline , it is necessary to control corosive factors. Various methods of corosion prevention and corosive and interfering ions influence are considered in these factors which applying each of them can help industry in confronting with concrete corosion challenge.

CONCLUSION

In this article, it is attempt to study steel corosion mechanism and relationship between corosion and concrete specification firstly

Them, to express types of corosion . finally, types of prevetion methods of concrete corosion such as material selection, designing , cathode and anode protection and coverage types and etc were discussed . getting familiar with these methods , is necessary to challenge and contest with concrete corosion and decline.

Key Words

Concrete, Concrete Corosion, Corosion Mechanism, Prevetion Methods of Concrete.