تعيين درصد بهينه مواد پوزولاني و اثر آنها بر خصوصيات بتن

علی صدر ممتازی ، سید محمد رنجکش(مولف رابط) ، نوید وفا ، زینب حسنی پور

1- دانشیار - گروه عمران - دانشگاه گیلان

2و4- دانشجوی کارشناسی - گروه عمران- دانشگاه گیلان

3- دانشجوی کارشناسی ارشد - گروه عمران - دانشگاه گیلان

چكيده40 mm

امروزه به کارگیری منابع جایگزین سیمان در تولید بتن به دلیل ملاحظات اقتصادی و زیست محیطی حائز اهمیت می باشد. از جمله این منابع مواد پوزولانی می باشند که باعث کاهش آلودگی های زیست محیطی و هزینه های تولید سازه های بتنی می گردند.

تاثیر مواد پوزولانی مختلف بر خصوصیات بتن

روش تحقیق:

در این تحقیق با بررسی آزمایشات صورت گرفته در زمینه تاثیر مواد پوزولانی بر خصوصیات بتن ، درصد بهینه هر پوزولان در طرح اختلاط و نیز میزان تاثیر آن بر خصوصیات بتن به طور جداگانه مقایسه شده و به صورت نمودارها و جداولی ارائه گردیده است.

نتیجه گیری:

در این مقاله پس از بررسی تاثیر پوزولان ها بر خصوصیات بتن درصد بهینه هر پوزولان برای بهینه سازی هر یک از خصوصیات بتن و نیز میزان ارتقای خصوصیت بتن به صورت نمودارهایی ارائه شده است و در پایان بهترین پوزولان برای استفاده در طرح اختلاط بتن مشخص گردیده است.

كلمات كليدي: مقاومت فشاري، پوزولان، سيليس بي شكل(آمورف)، دوام و نفوذ پذيري

- مقدمه

امروزه بتن یکی از پرمصرف ترین مصالح ساختمانی در جهان می باشد. دلیل این موضوع مقاومت بالا، کارایی و شکل پذیری مناسب و هزینه نسبی کمتر آن می باشد. تمامی این ویزگی ها باعث می شود که بتن مورد توجه و تمرکز جامعه ساختمان سازی و مهندسی قرار گیرد. به همین دلیل باید نقاط قوت بتن تقویت گردد. ثابت شده که از جمله موادی که باعث بهبود خصوصیات بتن می شود، مواد پوزولانی مثل دوده سیلیس، خاکستر پوسته شلتوک برنج، سرباره کوره آهنگدازی، خاکستر ساقه نیشکر و خاکستر بادی هستند. در این مقاله سعی بر توضیح و تشریح کوشش هایی شده است که به بررسی افزایش یا کاهش مقاومت و نفوذپذیری بتن بعد از اضافه شدن مواد سیمانی و پوزولانی پرداخته اند.

هنگامی که بتن در محیط های مهاجم (مثلاً هنگامی که در معرض سولفات ها و کربنات ها) قرار می گیرد، به دلیل نفوذپذیریش دچار خوردگی می گردد. پس با کاهش نفوذپذیری می توان مقاومت در مقابل حملات سولفاتی و کربناتی را افزایش داد. بر اساس نتایج حاصل از تحقیقات انجام شده، اضافه کردن مواد پوزولانی علاوه بر افزایش مقاومت فشاری باعث کاهش نفوذ پذیری بتن نیز می گردد.

یکی از مواد پوزولانی مورد استفاده در بتن خاکستر پوسته برنج می باشد که از جمله ضایعات برنج در صنعت کشاورزی است. این ضایعات دارای حجم زیادی هستند که دفنشان را مشکل می سازد، در حالیکه بعد از سوزانده شدن، حجمشان به 5/1 برابر حجم اولیه تقلیل می یابد. بر اساس نتایج به دست آمده، پوسته های سوزانده شده در کوره های صنعتی، دارای نسبت زیادی از کانی های سیلیسی غیر واکنش زا مانند"کریستوبالیت"و"تری دیمیت" می باشد. اما به منظور استفاده بهینه از آن، باید به ذرات ریزتری آسیاب گردد. بعد از اضافه شدن خاکستر آسیاب شده به بتن مشاهده شد که مقاومت فشاری بتن افزایش و نفوذپذیری شیمیایی و فیزیکی آن کاهش می یابد. همچنین کارایی و شکل پذیری بتن تازه نیز افزایش پیدا می کند.

از دیگر مواد پوزولانی می توان دوده سیلیس را نام برد. این سوپر پوزولان از جمله محصولات جانبی در صنعت "فرو سیلیسیوم"و "سیلیسیوم" می باشد. در مقایسه با سیمان پرتلند معمولی و خاکستر بادی، ذرات سیلیس 2 برابر نرمتر (ریزتر) هستند. از این رو از سویی این ماده خاصیت پوزولانی بسیار زیادی دارد و از سوی دیگر دارای مشکلات جابه جایی می باشد. همچنین برای رسیدن به کارایی مناسب، نیاز به آب بسیار زیادی دارد. البته این مشکل را می توان با افزودن مواد افزودنی کاهنده آب(روان کننده ها) برطرف ساخت.

روباره کوره های آهنگدازی که به صورت معمول به عنوان سنگدانه استفاده می شوند در صورت آسیاب شدن می توانند به عنوان یک ماده پوزولانی مورد استفاده قرار گیرند. این ماده حاوی مخلوطی از آهک، سیلیس و آلومینیوم است و در واقع از جمله ضایعات مضر برای طبیعت است، ولی استفاده از آن در بتن به جای سیمان علاوه بر اقتصادی تر بودن، باعث کاهش CO2 در هنگام تولید سیمان می شود. GGBS خاصیت پوزولانی و چسبندگی بالایی دارد. رفتار پوزولانی GGBS اساساً به دلیل مقدار زیاد کلسیم موجود در آن است. در تحقیقات به دست آمده از آزمایشات Hogan وMeusel بیان شده که در جایگزینی های وزنی 40% ، 50% و 65% به جای سیمان، در سه روز اولیه، مقاومت فشاری کاهش می یابد اما بعد از هفت روز، مقاومت بالاتری نسبت به نمونه کنترل دیده می شود. همچنین کارایی و دوام بتن افزایش و نفوذپذیری کاهش می یابد.

از دیگر پوزولان های پر کاربرد می توان به خاکستر بادی اشاره کرد که از سوختن ذغال سنگ در حرارت بالا، در نیروگاه ها به وجود می آید. سپس ذرات حرارت دیده به مکانی با حرارت کمتر منتقل می شوند که باعث تشکیل ذرات بلوری می شود. از جمله موارد تاثیرگذار بر روی واکنش زایی خاکستر بادی اندازه ذرات آن می باشد. تحقیقات نشان می دهند که آسیاب کردن آن تا مقدار معینی، واکنش زایی اش را افزایش داده و پس از آن به دلیل کوچک شدن بیش از حد دانه ها، نیاز به آب بیشتر می گردد. این در خواست آب بیشتر که در دوده سیلیس هم مشاهده شد، به دلیل افزایش مساحت جانبی ذرات و نامنظم شدن شکل آنها میباشد. آزمایشات نشان داده است که خاکستر بادی(بسته به اندازی ذراتش)مقاومت فشاری بتن سخت شده را افزایش و نفوذ پذیری اش را کاهش می دهد.

خاکستر ساقه نیشکر نیز از مواد پوزولانی مناسب به شمار می رود. این پوزولان از جمله ضایعات صنعت شکرسازی می باشد که دفن کردن آن بار تحمیلی سنگینی بر دوش طبیعت محسوب می شود. نتیجه تحقیقات مشخص کرد که خاکستر ساقه نیشکر نیز دارای خاصیت پوزولانی می باشد، به طوریکه وجود 10% ازآن در بتن باعث افزایش مقاومت فشاری آن نسبت به نمونه بتن کنترل (در تمامی سنین) می گردد. همچنین تراوایی بتن را کاهش می دهد. البته باید توجه داشت که اندازه بزرگ این ذرات نیاز به آب را افزایش داده که این خود باعث کاهش مقاومت می گردد. در نتیجه ذرات باید تا اندازه مشخصی آسیاب گردند تا خصوصیات بتن را بهبود بخشند.

- برنامه آزمایشی

1.2. مصالح مورد آزمایش

در این آزمایشات از سیمان پرتلند معمولی به همراه مقادیر مشخصی از پوزولان های معرفی شده استفاده گردیده است. ضمن اینکه در بعضی موارد برای دستیابی به کارایی یکسان از مواد افزودنی کاهنده آب یا روان کننده ها استفاده گردیده است.

دوده سیلیسی بکار رفته در این آزمایشات از نوع متراکم شده است و محصول صنایع فرو آلیاژ ایران می باشد. خاکستر بادی بکار گرفته شده در آزمایشات مربوطه، متعلق به یک نیروگاه تولید برق در ترکیه بوده واز نوع F (کم کلسیم) می باشد. خاکسترپوسته برنج که توسط محققین استفاده شده و نتایج آن در این مقاله بررسی می گردد در کشور هندوستان تولید شده و قبل از استفاده تا حد 3.8 میکرومتر آسیاب شده است. همچنین روباره مرتبه 100 مورد استفاده محصول کشور ترکیه است که که دارای ضریب فعالیت 75.2 درصد و 96.3 درصد به ترتیب برای نمونه های 7 روزه و 28 روزه می باشد. خاکستر ساقه نیشکر نیز محصول کشور تایلند بوده و ذرات آن پیش از استفاده تا اندازه 45 میکرو متر آسیاب شده اند.

پیشنهاد میکنیم محصول را هم بررسی کنید.

2.2. طرح اختلاط

در این آزمایشات از مواد پوزولانی برای جایگزینی بخشی از سیمان استفاده شده است به طوری که مقدار کل مواد چسباننده برای هر سری از آزمایشات ثابت است.

جایگزینی دوده سیلیس با مقادیر 0 ، 6 ، 8 و 10 درصد وزنی کل مواد چسباننده صورت گرفته است. همچنین از خاکستر بادی با نسبت های جایگزینی 0 ، 20 و 40 درصد استفاده گردیده است. این مقادیر برای خاکستر پوسته برنج 0 ، 20 ، 40 و 55 درصد، برای روباره کوره آهنگدازی 0 ، 18 ، 30 و 42 درصد و برای خاکستر ساقه نیشکر 0 ، 10 ، 20 و 30 درصد بوده است. برای دستیابی به نتایج قابل ارزیابی نسبت آببه کل مواد چسباننده برای هر سری آزمایش مقداری ثابت بوده است.

|

دوده سیلیس

|

خاکستر پوسته شلتوک برنج

|

خاکستر بادی

|

خاکستر باگاس

|

سیمان

|

نمونه

|

|

-

|

1.9

|

32.1

|

2.8

|

-

|

درصد باقی مانده روی الک 45 میکرومتری

|

|

2.32

|

2.15

|

2.19

|

2.20

|

3.14

|

وزن مخصوص

|

جدول شماره 1 خصوصیات فیزیکی مواد چسباننده

|

0.8

|

24.2

|

درصد باقی مانده روی الک 45 میکرومتری

|

|

2.87

|

3.10

|

وزن مخصوص

|

جدول شماره 2 خصوصیات فیزیکی مواد چسباننده

|

ترکیبات شیمیایی(%)

|

نوع نمونه

|

|

سیمان

|

خاکستر باگاس

|

خاکستر بادی

|

خاکستر پوسته شلتوک برنج

|

میکروسیلیس

|

|

SiO2

|

20.90

|

64.88

|

41.1

|

74.8

|

90.4

|

|

Al2O3

|

4.76

|

6.40

|

22.5

|

0.2

|

1.16

|

|

Fe2O3

|

3.41

|

2.63

|

11.6

|

0.8

|

1.56

|

|

Cao

|

65.41

|

10.69

|

15.3

|

5.9

|

1.29

|

|

MgO

|

1.25

|

1.55

|

2.8

|

0.6

|

0.66

|

|

SO3

|

2.71

|

1.56

|

1.5

|

0.5

|

-

|

|

LOI

|

0.96

|

8.16

|

0.2

|

11.2

|

2.78

|

|

SiO2+Al2O3+Fe2O3

|

-

|

73.91

|

75.2

|

75.8

|

93.12

|

جدول شماره 3 ترکیب شیمیایی مواد چسباننده

|

نمونه

|

ترکیب شیمیایی(%)

|

|

| |

SiO2

|

Al2O3

|

Fe2O3

|

Cao

|

MgO

|

SO3

|

LIO

|

|

سیمان

|

20.72

|

4.88

|

2.95

|

61.83

|

1.39

|

2.33

|

3.17

|

|

روباره

|

39.18

|

10.18

|

2.02

|

32.82

|

8.52

|

-

|

1.0

|

جدول شماره 4 ترکیب شیمیایی مواد چسباننده

|

|

نوع افزودنی

|

نمونه

|

سیمان

|

افزودنی

|

درصد افزودنی

|

درشت دانه

|

ریز دانه

|

مقدار آب

|

روان کننده

|

W/B

|

|

1

|

خاکستر باگاس

|

35CC

|

350

|

-

|

0

|

1055

|

824

|

175

|

-

|

0.50

|

|

35BA10

|

315

|

35

|

10

|

1047

|

816

|

175

|

3.15

|

0.50

|

|

35BA20

|

280

|

70

|

20

|

1039

|

808

|

175

|

5.25

|

0.50

|

|

35BA30

|

245

|

105

|

30

|

1028

|

800

|

175

|

7.35

|

0.50

|

|

2

|

خاکستر بادی

|

30CC

|

300

|

-

|

0

|

1080

|

915

|

213

|

-

|

0.71

|

|

30FA20

|

240

|

60

|

20

|

1068

|

904

|

215

|

-

|

0.71

|

|

30FA40

|

180

|

120

|

40

|

1057

|

893

|

195

|

-

|

0.65

|

|

3

|

خاکستر پوسته برنج

|

30CC

|

300

|

-

|

0

|

1080

|

915

|

213

|

-

|

0.71

|

|

30RHA20

|

240

|

60

|

20

|

1068

|

903

|

214

|

-

|

0.71

|

|

30RHA40

|

180

|

120

|

40

|

1055

|

891

|

229

|

-

|

0.76

|

|

30RHA55

|

135

|

155

|

55

|

1046

|

883

|

240

|

-

|

0.80

|

|

4

|

روباره

|

30CC

|

300

|

-

|

0

|

1075

|

708

|

225

|

-

|

0.75

|

|

30GGBS18

|

245

|

52.5

|

18

|

1073

|

708

|

225

|

-

|

0.76

|

|

30GGBS30

|

210

|

90

|

30

|

1072

|

707

|

224

|

-

|

0.74

|

|

30GGBS42

|

175

|

125

|

42

|

1073

|

707

|

223

|

-

|

0.74

|

|

5

|

دوده سیلیسی

|

35CC

|

350

|

0

|

0

|

-

|

-

|

185.5

|

0

|

0.53

|

جدول شماره 5 طرح اختلاط نمونه های مورد آزمایش (kg/m3)

در این جدول نماد گذاری به این صورت است که عدد اول میزان کل مواد چسباننده را نشان می دهد و پس از آن نماد های CC برای بتن کنترل، BA برای خاکستر ساقه نیشکر (باگاس)، FA برای خاکستر بادی، RHA برای خاکستر پوسته برنج، GGBS برای روباره و SF نیز به عنوان نمادی برای دوده سیلیس بکار رفته است. اعدادی که در دنباله این نماد ها آمده اند معرف درصد پوزولان موجود در مخلوط نسبت به کل مواد چسباننده است. به عنوان مثال 30GGBS42 به معنی مخلوطی با 300 کیلوگرم مواد چسباننده است که 42 درصد این مقدار را روباره کوره آهنگدازی آسیاب شده تشکیل می دهد

بررسی نتایج

1.3. خصوصیات فیزیکی سیمان پرتلند و پوزولان ها

ذرات سیمان گوشه دار و نامنظم هستند درحالی که ذرات خاکستر بادی کروی شکل و با سطحی صاف شکل گرفته اند. ذرات خاکستر ساقه نیشکر و نیز خاکستر پوسته شلتوک برنج همانند سیمان دارای سطحی زبر و ظاهری نامنظم و گوشه دار هستند. خاکستر بادی چون در دمای 1500 درجه که برابر دمای ذوب آن است می سوزد به راحتی ذراتی کروی و با سطحی صاف تولید خواهد کرد. اگر دمای احتراق زیر 1500درجه باشد خاکستر ذوب نمی شود و همانند سایر پوزولان ها ذراتی نامنظم را شکل خواهد داد. از آنجایی که خاکستر ساقه نیشکر در دمای 600 تا 800 درجه به وجود می آید و این دما پایین تر از دمای ذوب خاکستر است پس ذراتی اسفنجی شکل و با تخلخل بالا را شکل می دهد که موجب جذب آب مخلوط بتن شده و کارایی آن را کاهش می دهد. ذرات دوده سیلیس به دلیل نرمی بسیار زیاد و دانه بندی بهتر دارای خاصیت پرکنندگی بهتری هستند.

پیشنهاد میکنیم محصول ژل میکروسیلیس را هم بررسی کنید.

در این آزمایشات میانگین اندازه ذرات خاکستر بادی 27.1 میکرومتر، خاکستر ساقه نیشکر خام 23 میکرومتر، خاکستر پوسته شلتوک برنج 10.2 میکرومتر و میکروسیلیس 0.1 تا 0.2 میکرومتر بود

2.3. ترکیبات شیمیایی سیمان پرتلند و مواد افزودنی

ترکیبات شیمیایی مصالح بکار رفته در آزمایشات در جداول شماره 3 و 4 آمده است. از آنجایی که سیمان مورد استفاده در آزمایش مربوط به ارزیابی روباره با سایرین متفاوت بود ترکیبات شیمیایی آن جداگانه در جدول شماره 4 آمده است. همانطور که در جدول مشخص شده بیشترین بخش پوزولان ها را ترکیب SiO2+Al2O3+Fe2O3 تشکیل می دهد.

3.3. خصوصیات بتن تازه

کارایی مخلوط های بتنی عموماً با افزایش میزان پوزولان ها کاهش می یابد. بنابراین برای حفظ کارایی یکسان با افزایش مقدار پوزولان، آب مخلوط بتنی باید افزایش داده شود. این مشکل را می توان با استفاده از مواد کاهنده آب حل نمود. به عنوان قاعده ای کلی، هر چه پوزولان ریزتر باشد، به میزان کمتری از آن برای افزایش چسبندگی و کارایی مخلوط بتنی حاوی آن نیاز خواهد بود.کوچکی اندازه و بافت شیشه ای خاکستر بادی و سرباره موجب کاهش مقدار آب لازم برای یک روانی مشخص می گردد. لازم به ذکر است که اگر چه تمامی پوزولان ها موجب بهبود چسبندگی و کارایی بتن تازه می شوند اما بسیاری از آن ها قابلیت کاهش آب را در مقایسه با خاکستر بادی و سرباره ندارند. برای یک روانی ثابت در مخلوط بتنی استفاده از مصالح با سطح مخصوص زیاد مانند خاکستر پوسته برنج و دوده سیلیس مسبب اصلی افزایش آب لازم می باشند. از آنجایی که خاکستر ساقه نیشکر نیز مانند خاکستر پوسته شلتوک برنج دارای ذرات نامنظم و گوشه دار است با افزودن آن به بتن به مقدار آب بیشتری برای کارایی یکسان نیاز خواهیم داشت که در این مورد استفاده از روان کننده ضروری می باشد.

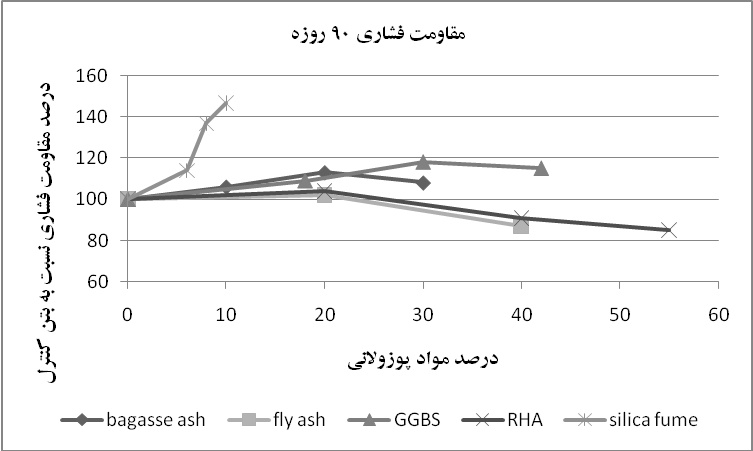

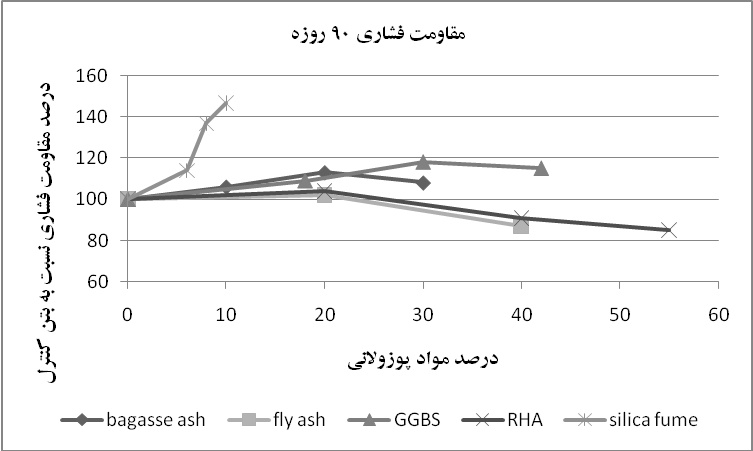

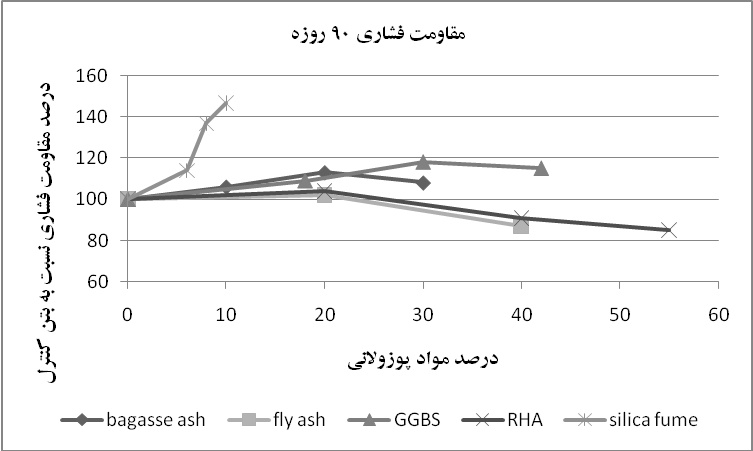

4.3. مقاومت فشاری

نتایج آزمایشهای مقاومت فشاری و نفوذپذیری در جداول 6 و 7 آمده است. همانطور که از روی نمودار نیز مشخص است در تمامی موارد افزودن مواد پوزولانی به بتن موجب افزایش مقاومت آن نسبت به بتن کنترلی می شود و این افزایش با ازدیاد مقدار ماده پوزولانی بیشتر می شود و پس از رسیدن به نقطه اوج ، کاهش می یابد. البته این افزایش مقاومت به دلیل تغییر در خصوصیات فیزیکی و شیمیایی پوزولان ها و تاثیرات آنها بر عوامل تاثیرگذار روی مقاومت، یکسان نیست. همانگونه که در شکل شماره 1 معلوم است دوده سیلیس با افزایش 58 درصدی مقاومت بتن نسبت به نمونه های کنترلی بیشترین مقدار افزایش مقاومت در بین پوزولان ها را از خود نشان می دهد. این امر به دلیل نرمی بسیار زیاد ذرات این ماده و نحوه دانه بندی مناسب آن و نیز درصد بالای سیلیس بی شکل موجود در آن می باشد. مشاهده می شود که با وجود افزایش نیاز به آب در مخلوط بتن، همزمان با ازدیاد مقدار دوده سیلیس مخلوط، که قاعدتاً باعث کاهش مقاومت بتن می شود این اتفاق روی نداده و بالعکس مقاومت بتن به نحو مطلوبی بالا می رود. همچنین واکنش های پوزولانی که به دلیل نرمی بسیار زیاد دوده سیلیس به سرعت به وقوع می پیوندند موجب می گردند که افزایش مقاومت بتن در سنین کم به راحتی مشاهده شود. بر طبق آزمایشات انجام شده میزان بهینه دوده سیلیس در بتن 10 درصد می باشد.

|

|

نمونه

|

مقاومت فشاری(MPa)- مقاومت نرمال شده

|

نفوذ پذیری(×10-12)- نرمال شده

|

|

28 روزه

|

90 روزه

|

28 روزه

|

90 روزه

|

|

1

|

35CC

|

100%-36.9

|

100%-41.8

|

100%-1.32

|

100%-1.26

|

|

35BA10

|

104%-38.2

|

106%-44.4

|

92%-1.22

|

58%-0.73

|

|

35BA20

|

110%-40.5

|

113%-47.4

|

82%-1.08

|

38%-0.48

|

|

35BA30

|

107%-39.3

|

108%-45

|

50%-0.66

|

31%-0.39

|

|

2

|

30CC

|

100%-26.1

|

100%-28.2

|

100%-2.8

|

100%-2.05

|

|

30FA20

|

101%-26.3

|

102%-28.7

|

77%-2.22

|

29%-0.60

|

|

30FA40

|

80%-20.9

|

87%-24.4

|

162%-4.67

|

98%-2.01

|

|

3

|

30CC

|

100%-26.1

|

100%-28.2

|

100%-2.89

|

100%-2.05

|

|

30RHA20

|

105%-27.5

|

104%-29.3

|

31%-0.9

|

21%-0.42

|

|

30RHA40

|

87%-22.7

|

91%-25.36

|

60%-1.74

|

65%-1.33

|

|

30RHA55

|

77%-20.0

|

85%-24.1

|

190%-5.48

|

190%-4.02

|

|

5

|

35CC

|

100%-31.7

|

100%-42.7

|

-

|

-

|

جدول شماره 6 مقاومت فشاری و نفوذپذیری نمونه ها

| |

28 روزه

|

180 روزه

|

|

30CC

|

100%-28.9

|

100%-31.8

|

|

30GGBS18

|

100%-29.0

|

109%-34.3

|

|

30GGBS30

|

104%-30

|

118%-37.1

|

جدول شماره 7 مقاومت فشاری نمونه های مربوط به روباره

شکل 1-مقاومت فشاری نمونه های مختلف پس از 28 روز

شکل 2-مقاومت فشاری نمونه ها پس از 90 روز

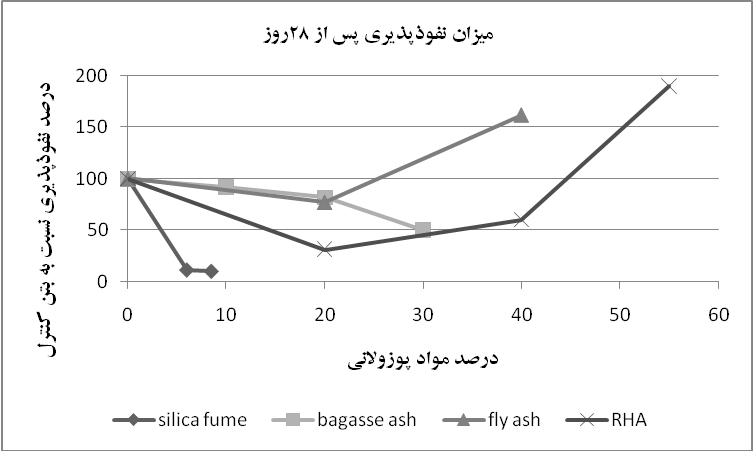

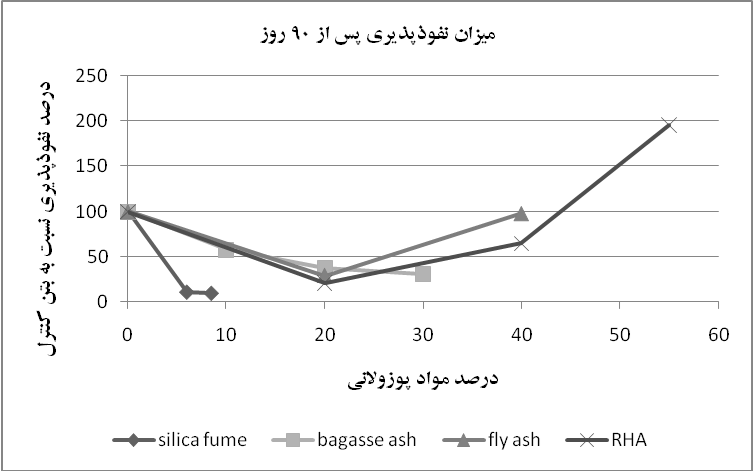

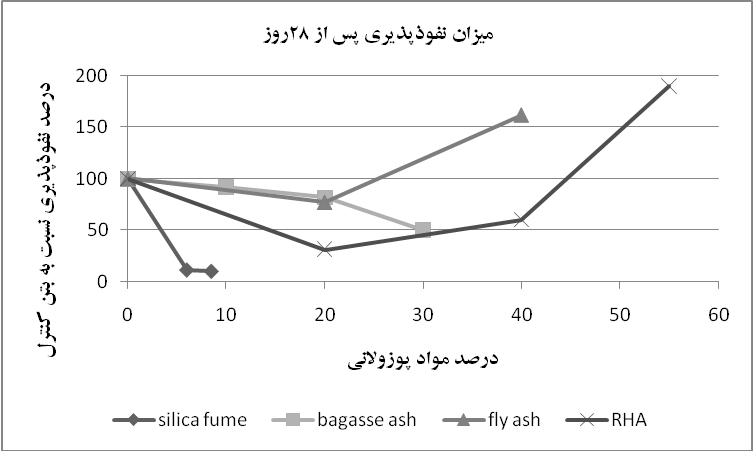

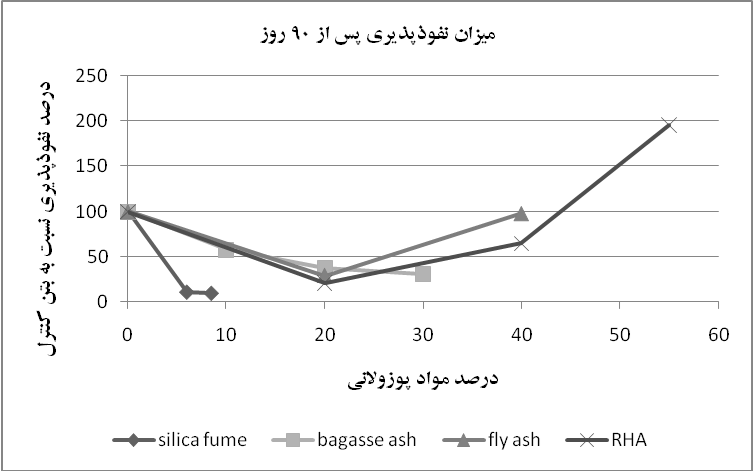

5.3. نفوذپذیری بتن

در این آزمایشات برای اندازه گیری تراوایی بتن از روش جریان یکنواخت استفاده گردید. ضریب نفوذپذیری با اندازه گیری مقدار آبی که از میان نمونه عبور می کند و به کمک قانون دارسی تعیین می گردد:

که در آن

که در آن  ضریب نفوذپذیری نمونه (m/s)،

ضریب نفوذپذیری نمونه (m/s)،  وزن مخصوص آب (m)، L طول نمونه (m)

وزن مخصوص آب (m)، L طول نمونه (m)  ، g شتاب جاذبه زمین (

، g شتاب جاذبه زمین ( ) ، Q دبی جریان (

) ، Q دبی جریان ( ) ، A سطح مقطع نمونه (

) ، A سطح مقطع نمونه ( ) و P فشار آب است.

) و P فشار آب است.

نفوذپذیری نمونه های بتنی و نسبت نفوذپذیری آنها در جدول 6 و برای سیلیکا فوم در جدول 8 آمده است.

نسبت نفوذپذیری عبارت است از نفوذپذیری بتن حاوی پوزولان به نفوذپذیری بتن کنترلی. همانگونه که در جدول مشاهده می شود استفاده از مقدار کمی دوده سیلیس در بتن باعث کاهش چشمگیر نفوذپذیری می شود. همچنین باید به این نکته توجه کرد که میزان نفوذپذیری بتن با افزایش سن آن نسبت عکس دارد. با افزایش سن بتن، نفوذپذیری آن کاهش می یابد. با کمی دقت در می یابیم که این کاهش در پوزولان های فعال به دلیل سرعت واکنش بالای آنها کمتر است. زیرا در این گونه پوزولان ها بخش اعظم واکنش های پوزولانی در سنین ابتدایی رخ می دهد در حالی که در پوزولان های با فعالیت کمتر مدت زمان بیشتری طول می کشد تا واکنش های پوزولانی باعث پر شدن منافذ بتن گردد.

|

W/B

|

SF(%)

|

نسبت های اختلاط(kg/m3)

|

نفوذپذیری(×10-14)-نرمال شده

|

|

سیمان

|

میکروسیلیس

|

|

0.45

|

0

|

397

|

0

|

100%-7.1

|

|

0.45

|

6

|

373

|

24

|

11.3%-0.8

|

جدول شماره 8 نفوذپذیری نمونه های بتن میکروسیلیسی

شکل 3-نفوذپذیری نمونه ها پس از 28 روز

شکل 4-نفوذپذیری نمونه ها پس از 90 روز

- نتیجه گیری

بر اساس مطالعات صورت گرفته در زمینه ارتقای خصوصیات بتن توسط پوزولان ها می توان به نتایج زیر دست یافت:

1.بکار گیری پوزولان ها در بتن باعث ارتقای خصوصیات بتن از قبیل افزایش مقاومت فشاری و کاهش نفوذپذیری آن می گردد.

2.در بین پوزولان ها، دوده سیلیس با ارتقای چشمگیر خصوصیات بتن به عنوان بهترین افزودنی انتخاب شد.

3.درصد بهینه به کارگیری دوده سیلیس در بتن 10 درصد می باشد.

- می توان از پوزولان های دیگر همانند خاکستر بادی، خاکستر ساقه نیشکر، روباره و خاکستر پوسته شلتوک برنج نیز به عنوان مواد افزودنی مناسب در بتن بهره جست تا علاوه بر کاهش ضایعات، صرفه جویی اقتصادی نیز به عمل آید.

- مراجع

1.تولیت، مجید؛ استفاده از میکروسیلیس در بتن

2.Chindaprasirt .P, Homwuttiwong .S, Jaturapitakkul .C. "Strength and Water Permeability of Concrete Containing Palm Oil Fuel Ash and Rice Husk-Bark Ash". Constr Build Mater 2007;21:1492-1499

3.مهتا، پوویندار، مونته ئیرو، پائولو؛ ریز ساختار، خواص و اجزای بتن (تکنولوژی بتن پیشرفته)، ترجمه علی اکبر رمضانیان پور ،تهران:دانشگاه صنعتی امیرکبیر(پلی تکنیک تهران)، 1383.

4.Naji Givi .A, Abdul Rashid .S, A.Aziz .F.N, Mohd Salleh .M.A."Assessment of the Effects of Rice Husk Ash Particle Size on Strength, Water Permeability and Workability of Binary Blended Concrete".Constr Build Mater 2010;24:2145-2150

5.فامیلی، هرمز، باقری، علیرضا؛ بررسی کیفیت دوده سیلیسی تولید داخل کشور و تعیین میزان تاثیر آن روی خواص بتن تازه و سخت شده.

6.Oner. A, Akyuz .S."An Experimental Study on Optimum Usage of GGBS for the Compressive Strength of Concrete". Cement & Concrete Res 2007;29:505-514

7.حقیقت خرازی، احسان، سادات لواسانی بزرگ، سید محمد علی؛ خصوصیات بتن حاوی خاکستر بادی

8.Chuslip .N, Jaturapitakkul .C, Kiattikomol .K. "Utilization of Bagasse Ash as a Pozzolanic Material in Concrete". Constr Build Mat 2009;23:3352-3358

9.Won Song .H, Woo Pack .S, Hyeok Nam .S, Chul Jang .J, Saraswathy .V."Estimation of the Permeability of Silica Fume Cement Concrete".Constr Build Mater 2010;24:315-321

Determination of Optimum Amount of Pozzolanic Materials And Their Effect on Properties of Concrete

- Sadr Momtazi¹, S.M. Ranjkesh², N. Vafa³, and Z. Hasani pour4

- Assistant Professor, Department of Civil Engineering, The University of Guilan, Rasht, I.R. Iran.

2,4. BSc, Department of Civil Engineering, The University of Guilan, Rasht, I.R. Iran.

- MSc, Department of Civil Engineering , The University of Guilan, Rasht , I.R. Iran.

ABSTRACT

Today using alternative sources in concrete productions is important, due to its Economical and environmental considerations. Pozzolans are one of these resources which decrease the environmental pollutions and production costs of concrete structures.

RESEARCH INQUERIES

Effects of different Pozzolanic materials on concrete properties are investigated in the present study.

RESEARCH METHOD

Previous investigations about effects of Pozzolanic materials on concrete properties were studied and optimum amount of each Pozzolan in mix proportion was considered. The results have been shown as graphs and tables.

CONCLUSION

Considering the effects of Pozzolans on concrete properties, the optimum amount of Pozzolans for and the improvement trend of each property are shown as graphs. In the end, the best Pozzolan and its optimum percentage in mix proportion is indicated.

Key Words

Compressive Strength, Pozzolans, Amorphous Silica, Durability, Permeability

که در آن

که در آن  ضریب نفوذپذیری نمونه (m/s)،

ضریب نفوذپذیری نمونه (m/s)،  وزن مخصوص آب (m)، L طول نمونه (m)

وزن مخصوص آب (m)، L طول نمونه (m)  ، g شتاب جاذبه زمین (

، g شتاب جاذبه زمین ( ) ، Q دبی جریان (

) ، Q دبی جریان ( ) ، A سطح مقطع نمونه (

) ، A سطح مقطع نمونه (