بررسی عوامل موثر خورنده بر سازه های بتنی و کاربرد پوشش های صنعتی

(بتن پلیمری ، polymer Concrete ) در مسلح کردن بتن واقع در محیط خورنده

سیده ضحی حجازی1، محمدتقی قاهری 2

1 - کارشناس پایش منابع آب شرکت آب و فاضلاب شهری گیلان

2 - مدیر دفتر کنترل کیفیت و بهداشت آب و فاضلاب شهری گیلان

چکیده :

مخازن آب از جمله اجزاء اصلی شبکه های آبرسانی جهت ذخیره ، نگهداری و نیز تامین فشار مورد نیاز می باشند . بتن سیمانی یکی از پراستفاده ترین و ارزانترین و معمولترین مصالح مورد استفاده در این سازه ها می باشد که به دلیل ناپیوستگی سطحی و ترکیباتی که در خود دارد ، مقاومت لازم برای تحمل تنش های زیاد را نداشته و لازم است با مواد دیگر مسلح شود که ترکیب آن با فولاد ( مسلح کردن بتن ) باعث ایجاد خاصیت تاب خمشی و تقویت استحکام مکانیکی آن می گردد . متأسفانه ساختار متخلخل بتن و خلل و فرج سازه های بتنی باعث مهاجرت یون های مهاجم نظیر کلرور ، سولفات و ... به سطح فولاد و ترویج خوردگی آن در اثر واکنش های ( شیمیایی/ الکتروشیمیایی ) می گردد و حاصل آن ، تشکیل محصولات خوردگی می باشد که باعث حجیم شدن فولاد درون سازه بتونی ، باد کردن ، ترک خوردن ، ورقه شدن و نهایتا ً تخریب بتن می گردد .به این منظور برای بهبود خواص بتن ، استفاده از مواد و ترکیبات شیمیایی خصوصا ً مواد پلیمری جهت مسلح کردن بتن مورد بررسی قرار گرفت و بتن های پلیمری ( PC ) تولید شد که علیرغم قیمت بالا ، به دلیل ایجاد استحکام بیشتر در سازه ها و خواص منحصر بفرد آن ، مورد استقبال روزافزون در صنایع قرار گرفته است .در تولید بتن های پلیمری ( PC ) از مونومرهای اولیه به دو صورت جامد و غیر جامد استفاده می گردد . درحالت جامد ، محصولات پلیمر شده جایگزین فولاد می شود و بتن را مسلح می کند و در واقع پلیمر بصورت رشته ، شبکه و یا میلگرد در بتن قرار می گیرد . در حالت نیمه جامد ، از تکنیک آغشته سازی بتن با پلیمر و تزریق مونومرهای مایع استفاده می شود . در این روش ، یک سیستم مونومری به داخل بتن سخت شده نفوذ می کند و پس از پلیمریزاسیون موجب انسداد مجاری و حفره های درون بدنه ، اتصال بیشتر اجزاء ، دوام بیشتر بتن و ارتقای بسیاری از خواص آن خواهد شد . مونومر های مورد استفاده برای این منظور متیل متاکریلات ، استر ، اپوکسی ، فورفوریل الکل و ... می باشند که هر کدام خواص مربوط به خود و کاربرد های متفاوتی را ایجاد می نماید .

واژگان کلیدی : بتن پلیمری ، مونومر ، پلیمر ، خوردگی

مقدمه

یکی از مواردی که در سازه ها و ساخت مخازن آب به وفور استفاده می گردد ، بتن است . این ماده به دلیل هزینه پایین تولید ، راحتی استفاده و استحکام فشاری یکی از مواد پرمصرف است . اما یکی از مشکلات اساسی سازه های بتن آرمه ، خوردگی شیمیایی ناشی از یون های موجود در خاک و آب می باشد که در محیط حاوی یون های خورنده کلر و سولفات به مرور زمان خورده شده و خلل و فرج بر روی آن ایجاد می گردد .

تصور عمومی بر این است که به دلیل مقاومت بالا، بتن نیازی به پوشش محافظ ندارد اما این ماده پرمصرف نقایصی دارد که از آن جمله می توان به موارد زیر اشاره کرد :

1 – واپاشی در اثریخ زدگی و ذوب

2 – تخریب پذیری توسط مواد شیمیایی خورنده

3 – استحکام کششی کم و ....

همچنین بتن بدلیل خواص قلیایی ذاتی ، با حضور در محیط اسیدی به شدت آسیب می بیند و با گذشت زمان بدلیل شکننده بودن ، تحت تنشها و ضربات مکانیکی ، ترک خورده و خرد می شود و امکان زنگ زدگی و خوردگی آرماتورهای داخل ساختار بتن در محیط خورنده بیشتر می شود . بخشی ازعوامل موثر در آسیب بتن در محیط های خورنده شامل موارد زیر می باشد :

استفاده نادرست از سازه ، سایش و فرسایش ( زیرسازی ها ، موج گیری ها و ..) ، اثرات محیطی (رطوبت ، حرارت و ...) ، مواد اولیه ناسازگار (مصالح سنگی نامناسب ) ، شسته شدن ، حمله مواد شیمیایی ( سولفات ها ، اسیدها ، اسیدهای آلی و ... ) ، واکنش قلیایی سنگدانه ها ، خوردگی فولاد و ....... .

در اینجابه کنکاش و بررسی خرابی های شیمیایی ناشی از عوامل محیطی می پردازیم .

1 - آسیب توسط سولفات ها

سولفات های محلول مثل سدیم ، پتاسیم ، کلسیم ، منیزیم در اغلب نقاط دنیا به طور طبیعی در آب و خاک وجود دارند . این نوع آب و خاک طبیعت قلیایی دارند . کلیه این سولفات ها اثر خورنده روی ساختار بتن دارند . همچنین تغییر غلظت سولفات ، باعث تغییر در مکانیزم حمله سولفات بربتن می گردد .

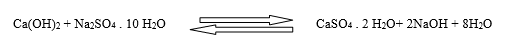

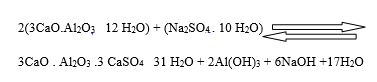

مکانیزم حمله سولفات :

سولفات ها ترکیبات مختلف سیمان هیدراته شده را مورد حمله قرار می دهند . سولفات های سدیم و پتاسیم با هیدروکسید کلسیم و هیدرو آلومینات کلسیم ترکیب می شوند .

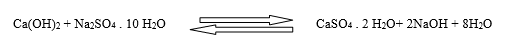

واکنش سولفات سدیم با هیدروکسید کلسیم را می توان به صورت زیر خلاصه کرد :

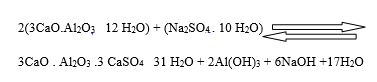

و واکنش سولفات سدیم با هیدروآلومینات کلسیم به صورت زیر است :

محصولات واکنش فوق عبارتند از :

1 – گچ که موجب سستی سطح بتن وکم شدن مقاومت آن می شود و باعث افزایش حجم مواد جامد به میزان 125 درصد می شود .

2 – سولفوآلومینات کلسیم که به نام اترینگایت نامیده می شود و باعث افزایش حجم بتن به میزان بسیار زیاد ( حدود 225 درصد ) شده و در نتیجه باعث ترک و ریزش آن می گردد .

بعضی از محققان اعتقاد دارند با افزایش غلظت یون سولفات ، روند خوردگی افزایش نمی یابد ، ولی عده ای دیگر معتقد برافزایش روند خوردگی با افزایش غلظت یون سولفات هستند .

همچنین تحقیقات نشان می دهد که کاتیون مکمل یون سولفات نقش مهمی در میزان تاثیر خورندگی آن برروی بتن دارد ، بطوریکه سولفات منیزیم در مقابل سولفات سدیم به دلیل افزایش خروج هیدروکسید کلسیم از بتن ، اثر خورندگی بیشتری دارد .براساس نتایج حاصل از تحقیقات ، با افزایش نسبت آب به سیمان و نسبت پودر سنگ آهک به سیمان ، نفوذ پذیری بتن افزایش یافته و باعث افزایش خروج هیدروکسید کلسیم از بتن می شود .

2- خرابی کلروری :

یکی از مهمترین عوامل در زنگ زدگی و خوردگی آرماتورها در بتن ، وجود یون کلرید در آن است که ممکن است از مصالح آلوده یا مواد افزودنی آغشته به کلر یا در اثر نفوذ منابع خارجی مثل محیط دریا وارد بتن گردد.یون های کلرید تنها در آب وجود دارند و از اینرو نفوذ کلرید مشروط به حضور آب در سیستم منفذی بتن می باشد.

مکانیزم ورود یون کلرید به داخل بتن یا از طریق سیستم مکنده موئینگی است که آب آلوده به کلر وارد بتن می شود ، یا از طریق نفوذ ساده یونها (انتشار)در آب راکد ، وارد منافذ بتن می گردد . حالت اول مربوط به بتن های خشک می باشد و آب وسیله ای است که یونها را بین منافذ بتن جابجا می کند . حالت دوم (انتشار) مختص بتن اشباع شده یا نزدیک به اشباع است (بتن مغروق ). برای بتنی که در چرخه متناوب تر و خشک قرار می گیرد هر دو مکانیزم اجرا می شود و بنابراین تحت چنین شرایطی سرعت افزایش یافته و نفوذ یون کلرید وجود دارد.

مکانیزم خرابی کلروری :

معمولا خاصیت قلیایی بالای سیمان پرتلند (PH = 13) منجر به ایجاد لایه محافظ نازک از Fe2O3 بر روی سطح فولاد می گردد و آنرا در مقابل خوردگی بیشتر محافظت می نماید .

اگر چه خوردگی به طور کامل متوقف نمی گردد ، ولی سرعت آن بسیار کم بوده و در حد قابل قبول می باشد. تا زمانیکه این لایه محافظ فولاد بر روی سطح آن باقی می ماند ، بتن ، محیطی ایده ال برای برای حفاظت فولاد در مقابل خوردگی می باشد . ترکیباتی مثل در اکسید کربن و کلرید می توانند باعث تخریب و از بین بردن این قشر محافظ گردند و میلگردها را در مقابل عوامل تخریبی آسیب پذیر گردانند .

تمام کلرید ها در بتن به صورت آزاد نیستند و بخشی از یون ها با محصولات هیدراتاسیون سیمان ، پیوند فیزیکی و شیمیایی برقرار می کنند . بنابراین یون های کلرید در بتن به سه حالت پیوند فیزیکی ، شیمیایی و آزاد یافت می شوند . محصول هیدراتاسیون و پیوند شیمیایی یون کلرید ، نمک فریدل می باشد .

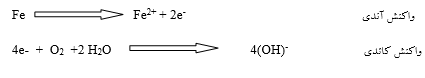

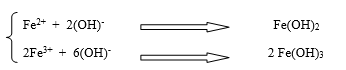

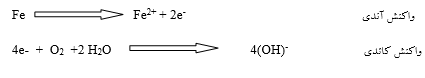

مکانیزم خوردگی فولاد :

خوردگی فولاد ( میلگردها ) در بتن یک فرایند الکتروشیمیایی است :

در صورتیکه Fe(OH)3 محصول اصلی زنگ زدگی میلگرد باشد حجم آن برابر آهن خورده نشده است در نتیجه انبساط آن فشار زیادی به اطراف بتن وارد می کند که باعث ترک خوردگی پوشش بتنی اطراف آرماتور می باشد و آرماتور بدون محافظ در معرض عوامل محیطی قرار می گیرد . ادامه خوردگی باعث کاهش تدریجی سطح میلگرد می گردد و درصورتیکه تعمیرات انجام نشود ممکن است تخریب بتن مسلح و شکستگی به طور کامل روی دهد .

انجام فرایند خوردگی مشروط به حضور آب و اکسیژن می باشد از اینرو انتظار می رود بتنی که کاملا توسط آب احاطه شده است ، به دلیل کمبود اکسیژن و یا بتنی که در فضای کاملا خشک (رطوبت زیر 40 درصد ) قرار گیرد، از خوردگی مصون باشد.

به طور کلی می توان عوامل موثر در سرعت نفوذ یون کلرید و سولفات رادر موارد ذیل خلاصه کرد :

1 – تخلخل پوشش بتنی

2 – نوع سیمان ، مقدار سیمان و نسبت آب به سیمان

3 – شرایط محیطی

4 – ضخامت پوشش روی آرماتورها

5 – کربناتی شدن بتن

6 – وجود ترک در بتن به علت انقباض و یا مقاومت کم در مقابل یخ زدگی

7 – اثر دما : با افزایش دما میزان نفوذپذیری افزایش می یابد.

اما شعار معروف پیشگیری بهتر از درمان است ، نه در عالم پزشکی بلکه در زمینه تمامی علوم و فنون و از جمله صنعت مصالح ، خصوصا در طرح و اجرای سازه های بتنی نیز مصداق فراوان دارد .

مخازن آب به طور سنتی از بتن ساخته می شوند که به دلیل پایین بودن مقاومت های فشاری ، کششی و خمشی ، احتمال آسیب دیدگی بر اثر یخبندان و همچنین آب بندی نامطلوب آنها از دوام چندان خوبی برخوردار نمی باشد . همزمان با تولید این ماده ، ترکیب آن با فولاد باعث ایجاد خاصیت تاب خمشی آن شده است اما به دلیل اثر موادشیمیایی و خورنده بر روی فولاد ، محققان از گذشته درصدد بهبود خواص بتن مسلح به وسیله مواد جدید بودند که حاصل تحقیقاتی که در این زمینه صورت گرفت ، جایگزینی مواد پلیمری و به کارگیری آنها به روشهای مختلف به جای فولاد در سازه های بتنی به کمک سیمان پرتلند بود که باعث ارتقاء خواص بتن و ساخت انواع بتن های پلیمری شد.

بتن های پلیمری از حدود نیم قرن پیش وارد بازار صنعت شده است و به دلیل داشتن خاصیت استحکامی بیشتر و برتری های فراوان از جمله دوام بیشتر ، مقاومت بیشتر در برابر خوردگی ، نفوذ پذیری کم در برابر آب و مقاومت بیشتر در برابر یخ زدگی و ذوب های متوالی نسبت به بتن سیمانی پرتلند مورد استقبال روزافزون قرار گرفته است .

بتن پلیمری :

بتن پلیمری (PC) یا بتن رزینی از 80 تا 95 درصد پرکننده معدنی مانند شن و ماسه ، سنگ گسسته و حدود 5 تا 20 درصد چسباننده ( نگهدارنده پلیمری) تشکیل شده است . پرکننده های دیگر شامل سنگهای شکسته ، شن ، سنگ آهک ، گچ ، نرمه سیلیس ، گرانیت ، رس و بطور کلی هر ماده خشک ضد آب و جامدی می باشد که می تواند به عنوان پرکننده استفاده شود.

چسباننده یا نگهدارنده به معنای پیوند دهنده یا متصل کننده است که در واقع همان محلول مونومر می باشد که پس از فرایند پلیمریزاسیون باعث استحکام بتن می گردد.

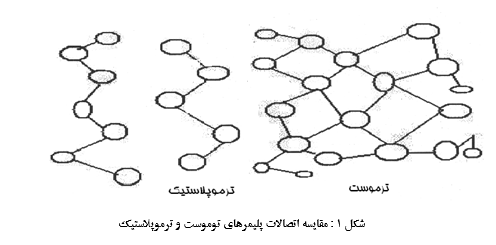

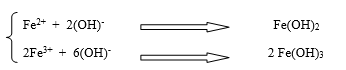

این چسباننده می تواند ترموپلاستیکها یا ترموست ها باشند که از خانواده بزرگ پلاستیک ها هستند و در واقع از مواد ساده شیمیایی به نام مونومر که می توانند با امثال خودشان ترکیب شوند ، تهیه می گردند. از واکنش این مونومرها ، زنجیره های ملکولی به صورت رشته یا شبکه سطحی یا فضایی تشکیل می شوند که دارای وزن ملکولی بالایی هستند و پلیمر نامیده می شوند.

کاربرد این نوع پلیمرها به دو شاخه جامد و غیر جامد تقسیم شده است :

1 – در حالت جامد محصولات پلیمری به جای فولاد جایگزین می شوند و بتن را مسلح می کنند که در این حالت پلیمر به صورت رشته ، شبکه و یا میلگرد در بتن استفاده می شود.

2- در حالت غیر جامد با ترزیق پلیمرهای پودری و مایع ، در دوام بتن بهبود حاصل می شود.

ترموپلاستیک ها :

ترموپلاستیک ها یا گرمانرم ها به پلیمرهایی گفته می شود که با افزایش دما بدون تغییر شیمیایی ذوب می شوند و در اثر سرما سخت می شوند . این پلیمرها را می توان به دفعات ذوب و دوباره جامد نمود . که در نتیجه قابل بازیافت می باشند .

این پلیمرها در حالت مذاب مانند مایعات جاری می شوند که به دلیل ساختار آنها می باشد بطوریکه دارای زنجیره های مولکولی خطی می باشند که هنگام گرما و سرما نسبت به هم حرکت می کنند و بدون اینکه شکست مهمی در زنجیره ها صورت پذیرد ، جامد می گردند .

این پلیمر ها در دمای کمتر از نقطه ذوب ، حاوی مناطق بلورین هستند که بین نواحی آمورف قرار دارند که نواحی آمورف ویژگی کشسانی و مناطق بلورین باعث استحکام و صلبیت آنها می شوند . در دمای بالاتر از نقطه ذوب ، نواحی بلورین از بین می روند .

پلی اتیلن ، پلی وینیل کلراید ، پلی استایرن و پلی پروپیلن نمونه هایی از ترموپلاستیکها هستند .

ترموست ها :

ترموست ها ، ملکول هایی زنجیره مانند دارند که به دلیل فرایند پخت و سخت شدن آنها اتصالات بین زنجیره های ملکولی همسایه تشکیل می گردد که در نتیجه آن ساختاری پیچیده و شبکه ای درهم فرورفته ایجاد می گردد که در آن زنجیره ها نمی توانند آزادانه حرکت کنند.

ترموست ها فقط یک تغییر شیمیایی را تحمل می کنند که این امر باعث غیر قابل حل و یا ذوب شدن دائمی آنها می شود .

آلکلیدها ، اپوکسی ها ، فوران ها ، پلی استرها ، پلی اورتان ها و سیلیکونها نمونه هایی از ترموست ها می باشند .

تفاوت اصلی ترموست و ترموپلاستیک ها ، نوع پیوندهای اتصالات عرضی در ساختار آنهاست . در واقع ، اتصالات عرضی ، عامل ساختاری بحرانی این مواد بوده و در خواص الاستیک آنها سهم بسزایی دارد . اتصالات عرضی در پلیمرهای ترموپلاستیک ، پیوندهای هیدروژنی ، یا دو قطبی ضعیف تر بوده و یا اصلا اتصالات عرضی ندارند .

خواص و ماهیت بتنهای پلیمری :

PC ها مواد مرکبی هستند که پلیمرهای مصنوعی به عنوان نگهدارنده آنها می باشند که اشکال مختلفی از آنها مثل بتن رزین مصنوعی ، بتن رزین پلاستیک و یا بتن ساده رزینی شناخته شده اند .

ازجمله مواد دیگر که به مخلوط اضافه می شود پلاستی سایزرها و ضد آتشها و گاهی اوقات افزودنیهای مضاعف کننده سیلان هستند که برای افزایش مقاومت پیوستگی بین ملات پلیمر و پرکننده ها می باشد.

جهت رسیدن به کارایی کامل محصولات بتن پلیمری جهت کاربریهای خاص ، الیاف تقویتی گوناگون استفاده می گردد . این مواد شامل : الیاف شیشه ، پشم شیشه ، الیاف فلزی و شبکه های سیمی می باشد . زمان گیرش و زمان افزایش مقاومت ماکزیمم در PC ها از چند دقیقه تا چندین ساعت است که می توان آنرا بوسیله یک تغییر کوچک در دما و یا سیستم کاتالیزور ، تغییر داد . مقدار چسباننده پلیمری استفاده شده به طور کلی کم است و به تناسب مقدار پرکننده تعیین می شود . این مقدار در بتنهای پلیمری معمولی بین 5 تا 15 درصد وزن کل می باشد ولی در پرکننده ها ریزدانه ، ممکن است که تا بیشتر از 30 درصد نیز نیاز باشد .

مقاومت شیمیایی و خواص فیزیکی به میزان زیادی به ماهیت چسباننده پلیمری بستگی دارد و به مقدار کمتر تحت تاثیر نوع و مقدار پرکننده ها می باشد . انواع گسترده ای از مونومرها و پری پلیمرها در تولید PC ها استفاده می شوند.

انواع پلیمر هایی که بیشتر مورد استفاده قرار می گیرند :

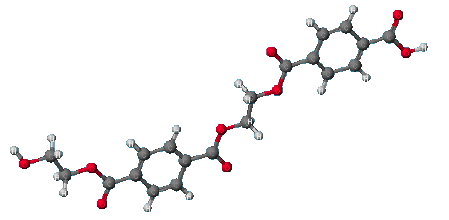

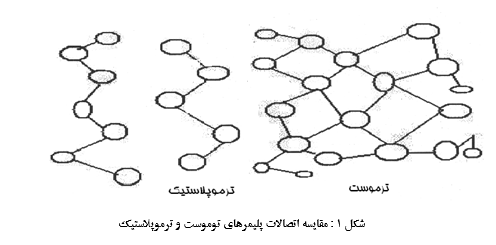

1 – متیل متاکریلات (MMA)

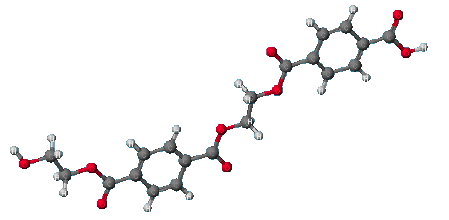

2 – پلی استر پری پلیمر – استایرن

3 – پری پلیمر اپوکساید (مونومر کراس لینک کننده )

4 – فورفوریل الکل

شکل 2 : MMA

این پلیمرها از پلیمریزاسیون متیل متاکریلات (MMA) به وجود می آیند . PC های ساخته شده از آکریلیک پلیمر به عنوان یک ماده چسباننده چندمنظوره مورد استفاده قرار می گیرند .

خواص آن عبارتند از مقاومت عالی در برابر هوازدگی ، خاصیت ضد آبی خوب ، مقاومت مناسب در برابر مواد شیمیایی با غلظت پایین 0.1 تا 0.01 درصد .

همچنین ضریب انبساط حرارتی آن معادل بتن سیمان پرتلند می باشد . این بتن ها به دلیل جذب آب بسیار پایین ، مقاومت بیسار بالایی در برابر پدیده یخ – ذوب (ذوب مجدد ) دارند .

به دلیل خواص غیر عادی و بی نظیرشان ، برای کاربریهای متعددی از جمله پلکان کارخانه های صنعتی ، محصولات بهداشتی ، سنگ جدول ها و صفحات نماسازی مورد استفاده هستند .

یکی دیگر از دلایل توسعه مصرف این مواد ، گیرش سریع آنهاست . لذا از آنها در وصله کاریهای ساختمانی و مرمت سوراخهای بزرگ در کف پلها و کف سازی نیز استفاده فراوان می شود .

بتن اصلاح شده با MMA نسبت به بتن اصلاح شده یا استایرن ، در برابر اسید هیدروکلریک مقاومت بیشتری از خود نشان می دهد .

تنها اشکال و ضعف این بتنها پایین بودن درجه اشتعال ( 11 درجه سانتیگراد ) مونومر MMA می باشند . همچنین مونومر MMA گران تر از مونومرهای دیگر مورد بررسی می باشد .

شکل 3 : پلی استر

چسباننده پلیمری ساخته شده از پلیمر پلی استر به دلیل قیمت پایین آن ، گسترده ترین مصرف را دارد . برای تهیه پلی استایرن نیاز به استایرن می باشد که خود از دهیدروژناسیون اتیل بنزن به دست می آید.

PC های پلی استری مقاومت مکانیکی خوب ، خاصیت نسبتا خوب چسبندگی به مواد دیگر ، مقاومت شیمیایی مناسب و مقاومت در برابر پدیده یخ – ذوب دارند .

اما اشکالات این PC ها زمان گیرش زیاد و جمع شدگی بعد از گیرش بالا (بیشتر از 10 برابر بتن سیمان پرتلند ) می باشد .

موارد مورد استفاده : کفپوش ، لوله ها و آبروهای فاضلاب و ....

نکته : روشی جهت تقویت بتن معمولی

تکنیک آغشته سازی بتن با پلیمر، روشی مناسب جهت تقویت بتن معمولی می باشد . برای این کار ، یک سیستم مونومری به داخل بتن سخت شده نفوذ می کند و پس از پلیمریزاسیون باعث انسداد مجاری و حفره های درون بدنه و اتصال بیشتر اجزا متشکله و ارتقاء بسیاری از خواص بتن خواهد شد . در این روش از مونومرهای متیل متاکریلات و استایرن استفاده می شود که در نتیجه این بتن ، مقاومت فشاری و نفوذ پذیری بالاتری خواهد داشت .

چسباننده اپوکسی شبیه پلی استر ، یک پلیمر ترموست (گرما سخت ) است . برای سخت شدن این ماده لازم است از مواد افزودنی جهت پروراندن آن استفاده شود . پلی آمینها از جمله مواد افزودنی هستند که بیشترین مصرف را دارند. استفاده از پلی آمین به عنوان سخت کننده (ماده افزودنی) باعث می شود که PC حاصل دارای مقاومت شیمیایی بالایی بشوند .

از دیگر افزودنیهای عمل آورنده می توان به پلی آمیدها و پلیمرهای پلی سولفید اشاره کرد . اپوکسی PC های عمل آورده شده با پلی آمید دارای انعطاف پذیری بیشتر ، مقاومت گرمایی بهتر و کاهش سفیدک های ناشی از هوازدگی می باشند. ولی حلالیت و مقاومت شیمیایی آنها کمتر از محصولات عمل آورده شده با پلی آمین ها می باشد .

اپوکسی PC ها ی تولید شده با پلی سولفید ها هم محصولاتی با انعطاف پذیری بسیار بالاتر را تولید می کنند .

به طور کلی اپوکسی PC ها مقاومت چسبندگی بالایی دارند . مقاومت شیمیایی بالا و مقاومت در برابر خزش از دیگر خواص این محصولات است .

به دلیل قیمت نسبتا بالای چسباننده های اپوکسی ، این محصولات به طور گسترده ای استفاده نمی شوند .و تنها در کاربریهای ویژه که می توان ، آسانی و خواص خوب را با قیمت زیاد توجیه کرد ، استفاده می شوند .

این پلیمر از فورفوریل الکل تشکیل شده است که از پسماند محصولات کشاورزی از قبیل ساقه ذرت ، ساقه برنج (شلتوک) و ساقه نیشکر تولید می شود . فوران پلیمر معمولا با پلیمرهای ترموست کراس لینک می شود . از خصوصیات مهم آنها مقاومت شیمیایی بالا و مقاومت عالی در برابر دماهای زیاد و شوک های حرارتی می باشد .

ویژگیهای عمومی بتن های پلیمری :

|

نوع چسباننده

|

چگالی kg/cm3

|

درصد جذب آب

|

مقاومت فشاری

MPa

|

مقاومت کششی

MPa

|

مقاومت خمشی

MPa

|

ضریب انبساط حرارتی

|

|

پلی متیل متاکریلات

|

2.4 – 2

|

0.6 – 0.05

|

210 – 70

|

11 – 9

|

35 – 30

|

19 – 10

|

|

پلی استر

|

2.4 – 2

|

1 – 0.3

|

150 – 50

|

25 – 8

|

45 – 15

|

30 – 10

|

|

پلی اپوکسی

|

2.4 – 2

|

1 – 0.02

|

150 - 50

|

25 – 8

|

50 – 15

|

30 – 10

|

|

پلی فورفوران الکل

|

1.7 – 1.6

|

0.2

|

67 – 48

|

8 – 7

|

-

|

61 – 38

|

|

بتن پرتلند

|

2.5 – 1.9

|

8 - 5

|

35 - 13

|

3.5 – 1.5

|

8 - 2

|

20 - 10

|

جدول 1

نتیجه گیری :

- با توجه به تنوع پوشش های مختلف و تبلیغات کارخانجات سازنده ، لزوم آشنایی با پوشش های اصلی ، نحوه و اجرا و ترکیب آنها ضروری به نظر می رسد و توجه به محیط اجرا ، قیمت ، دوام و سرعت و سهولت اجرا ، کارایی ، مقاومت شیمیایی و مقاومت در برابر تاثیر اشعه ماوراء بنفش و طول موج های مختلف ، در انتخاب پوشش مورد نظر موثر است .

- با انتخاب نگهدارنده (چسباننده) مناسب ، نوع و میزان مناسب پرکننده ها و به کاربردن افزودنی های مناسب می توان طیف وسیعی از بتن های پلیمری با خواص مکانیکی ، فیزیکی ، دینامیکی ، الکتریکی، حرارتی ، شیمیایی و .... را تهیه کرد که برای بتن های سیمانی معمولی این خاصیت وجود ندارد .

- بدون شک ، آنچه که باعث افزایش استفاده از بتن پلیمری شده است ، قابلیت تغییر در خواص آن با تغییر دادن نوع و درصد پرکننده ها و نگهدارنده ( چسباننده )پلیمری است.

- به دلیل استفاده از پلیمر به جای سیمان پرتلند ، قیمت واقعی محصول افزایش می یابد ، لذا پلیمرها باید در مواردی مورد استفاده قرار گیرند که بتوان خواص فوق العاده آنها ، کمتر بودن هزینه دستمزد ، انرژی کمتر در پروراندن و هزینه کمتر در جابجایی را با قیمت بالای آنها توجیه کرد .

- امروزه بسیاری از پل های بتن آرمه غوطه ور در آب دریا به دلیل وجود کلر در آب دریا تخریب شده اند که بتن پلیمری این نقص را ندارد و خورده نمی شود . محصولات پلیمری در حالت جامد بیشتر به صورت میلگرد و شبکه مورد استفاده قرار می گیرند.

- بتن معمولی همواره با مشکل و خوردگی توسط عوامل اکسید کننده گازی و مایع روبرو است و دلیل آن مقاومت کم در برابر عوامل خورنده شیمیایی است . با جایگزینی کامل حامل آبی در بتن توسط حامل پلیمری ، ترکیبی به دست می آید که دارای مقاومتی بالا در برابر عوامل خورنده شیمیایی ، بدون نیاز به حفاظت های شیمیایی است . این خاصیت باعث استفاده از این ماده در موارد خاص شده است از جمله در جاهایی که بتن در معرض مواد شیمیایی قرار دارد و یا در مکانهایی که ممکن است بتن دائما در معرض کلر باشد و ....

- بتن پلیمری برای پخت و جذب آب به زمان کمی نیاز داشته و نفوذ پذیری کمی دارد . نحوه اختلاط این نوع بتن و لوازم مورد نیاز آن مانند بتن معمولی است و به سهولت قالب ریزی می شود .

- انتخاب بتن های پلیمری برحسب مورد مصرف (کارایی) و قیمت آن است .

- مزایای ذکر شده و آنچه بیان شد ، سبب کاربردهای گوناگون و روزافزون این بتن ، علیرغم قیمت بالای آن شده است .

مراجع :

1 – A Benture , S.Diamond and N.S.Bereke , “Steel Corrosion in Concrete”,1997

2 – Luca Bertolini, Bernhard Elsener, Pietro Pedeferri, Rob P.Polder “Corroshon of Steel in Concrete.”2004 WILEY-VCH Verlag & Gmbh & Co.KGaA,Weinheim.

3 –S Nazyar, “Polymer Concrete” Iran Civil Center.com – The Construction Industry Portal of Iran.

4 - A Omrani, “Polymer Concrete” Iran Civil Center.com – The Construction Industry Portal of Iran.

5 – مستوفی نژاد ، داوود و رئیسی ، محمد ، “بررسی دوام بتن حاوی بتن حاوی پودر سنگ آهک در محیط های سولفاتی و کلروری” ششمین کنفرانس بین المللی مهندسی عمران ، جلددوم ، دانشگاه صنعتی اصفهان ، اردیبهشت 1382 ، ص ص . 358-351.

Review of corrosive factors concrete structures and application of industrial coatings (Polymer concrete) in the arming of concrete in corrosive environments

Z.Hejazi1, M.T. Ghaheri2

- Water Quality Expert monitoring

- Director of the office of quality control and health Bureau of gilan water and wastewater

ABSTRACT

Water tanks are the major components of water supply networks for storage and maintenance and needful pressures. One of the most widely used and the cheapest and most common materials used in these structures is cement concrete that due to the discontinuity surface and its compounds, has not enough resistance to endure high stress and need to be armed with other materials that Combined with steel (armed concrete) cause bending properties swing and enhance its mechanical strength.

Unfortunately, porous structure of concrete and concrete structures pores causing migration ions such as chloride and sulfate ... to the steel surface and promote corrosion due to )chemical / electrochemical( reactions. There with corrosion products are formed which Led to massive structural steel within concrete, intumesce and ultimately destroy concrete.

In order to improve the properties of concrete usage materials and chemical compounds, particularly polymeric materials for arming concrete was studied and polymeric concrete (PC) was produced that despite high prices, Because of its more strength and unique properties, has used in industry.

In the production of polymeric concrete (PC), the initial monomers is used in both solid and non solid forms.

In solid state, polymeric products will be replaced with steel and armed concrete and in fact polymer placed as chain or bar in concrete.

In semi-solid state, polymer with concrete is impregnated and liquid monomers is injected. In this method, a monomeric system penetrate into hardened concrete and after polymerization cause obstruction of channels and body cavities, more connection between components, more durable of concrete and promotion of its properties

Monomers used for this purpose are methyl methacrylate, ester, epoxy, furfuryl alcohol and ... and each its create own characteristics and different applications.

This paper explains the effect of polymeric materials in the concrete and reduce the destructive influence harmful ions.

Key Words

polymeric concrete, monomer, polymer, corrosion